機械加工において、CNCのMRR(Material Removal Rate:材料除去率)は、単位時間あたりの金属除去能力を示す重要な生産性指標です。この指標を最適化することで、加工サイクルの短縮と工具寿命の大幅な向上を実現することができます。現在、SDE Techが提供するVoluMillソリューションは、切削負荷を常に安定して維持できる点で高く評価され、業界のトレンドをリードしています。本記事では、SDE TechがMRR最適化に関する詳細かつ専門的な視点をわかりやすく解説します。

1. MRR CNCとは何か?

あらゆるプロセスを最適化するためには、まず評価指標を正しく理解することが不可欠です。切削加工の分野において、**MRR CNC(材料除去率)**は、加工能力を測る中核的な指標として重要な役割を果たします。

1.1 MRR CNCの定義

MRR CNCとは何かを理解するためには、まずこの用語が Material Removal Rate(材料除去率) の略称であることを知る必要があります。技術的には、MRRは一定時間内に除去されるワーク材料の体積を示す指標です。この数値は、荒加工または中仕上げ工程において、CNC工作機械がどれだけ効率的に稼働しているかを評価する最も直接的な指標といえます。

1.2 単位と物理的な意味

一般的に、**Material Removal Rate(MRR)**はcm³/分 または mm³/秒 といった単位で表されます。MRRの値が高いほど、材料をより高速に除去できていることを意味し、結果として加工サイクルタイム(Cycle Time)を大幅に短縮することが可能になります。ただし、MRRを過度に高めるためには、切削工具の耐久性やCNC主軸の出力性能を十分に考慮した上で、慎重な条件設定が求められます。

2. 材料除去率(MRR)が機械加工の効率に果たす役割

なぜ多くのエンジニアが**Material Removal Rate(MRR)**の向上に取り組んでいるのでしょうか。

その答えは、生産性と企業収益性の最適なバランスにあります。

2.1 生産リードタイムの短縮

材料除去率を向上させることで、切削工具がワークに実際に接触している加工時間を大幅に短縮することができます。これにより、製品の納期短縮が可能となり、工作機械をより早く解放して新たな受注に対応できるようになります。結果として、同一の設備投資のもとで売上を直接的に拡大することが可能になります。

2.2 運用コストの最適化

工作機械の稼働時間が1時間増えるごとに、電力消費、切削油、作業人員、設備の減価償却といったコストが発生します。MRRの最適化によって加工効率を高めることで、製品1点あたりの固定費を削減でき、持続的な利益率の向上につながります。

2.3 切削工具の性能評価

MRR CNCの理解は、エンジニアが最適な切削工具を選定するための重要な指標にもなります。

現在の高性能切削工具は、極めて高いMRRに耐えられるよう設計されています。高価な高性能工具を使用しながら、低いMRR条件で運用することは、工具性能を十分に活かせていない=大きなリソースの無駄と言えるでしょう。

3. CNCエンジニア向け MRRの基本計算式

MRRを実際の加工現場で活用するためには、感覚的な判断ではなく、各加工工程に応じた正確な計算式に基づく必要があります。

3.1 フライス加工におけるMRRの計算式

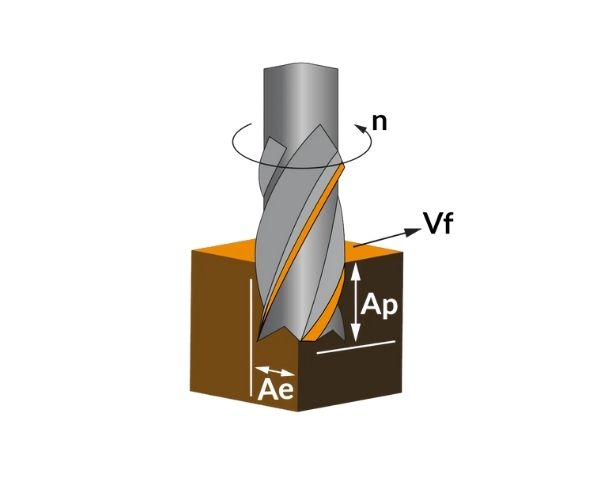

CNCフライス加工において、MRRは軸方向切込み量(ap)、径方向切込み量(ae)、および 送り速度(Vf) の組み合わせによって決定されます。フライス加工におけるMRRの計算式は以下の通りです。

MRR = ap × ae × Vf

各パラメータの定義:

- ap (Axial Depth of Cut) : 工具軸方向の切込み深さ(mm)

- ae (Radial Depth of Cut) :径方向の切削幅(mm)

- Vf (Feed Rate):テーブル送り速度(mm/分)

3.2 旋削加工におけるMRRの計算式

旋削加工では、切削速度、送り量、切込み深さを基にMRRを算出します。

計算式:

MRR = v × f × d × 12

これらの計算式を正確に適用することは、加工プロセスを理解・制御するための第一歩に過ぎません。

しかし、真に最適なMRRを実現するためには、加工条件を高度に制御できるソフトウェアの活用が不可欠となります。

4. MRR CNCを向上させる際に直面する物理的な制約とは?

MRRを高めるために、単純に計算式内の各パラメータを増加させればよいというわけではありません。

実際の生産現場では、エンジニアが必ず考慮すべき物理的な限界が存在します。

4.1 主軸の出力およびトルクの限界

すべてのCNC工作機械には、定格出力という上限があります。材料除去率を高めると、それに比例して**切削抵抗(切削力)**も増大します。この切削力が主軸の許容トルクを超えると、機械が非常停止したり、駆動系に深刻な損傷を引き起こす可能性があります。

4.2 振動(ビビリ)と剛性の問題

高いMRR条件下では、工具とワークの相互作用により機械的振動(ビビリ:Chatter)が発生しやすくなります。治具やクランプ、あるいは機械本体の剛性が不十分な場合、これらの振動は加工面品質の劣化や工具の即時欠損を招きます。このため、安定した加工を維持するうえで、工具経路(ツールパス)の最適化が極めて重要となります。

4.3 熱の発生と切りくず排出の問題

材料を高速で除去するということは、短時間で大量の熱エネルギーが発生することを意味します。

切りくず(チップ)が適切に排出されない場合、切削点の温度が急上昇し、刃先硬度の低下やワークの熱変形を引き起こします。

5. VoluMillテクノロジーによる工具経路(ツールパス)最適化ソリューション

物理的な制約を前に、従来の加工手法では安全性を優先し、平均的なMRRに妥協せざるを得ないケースが一般的でした。しかし、VoluMillの登場により、この常識は大きく覆されました。

5.1 VoluMillとは?

VoluMillは、材料工学および機械運動学に基づいた高効率ツールパスソリューションです。

単純な平行加工や同心円加工とは異なり、VoluMillはインテリジェントなアルゴリズムを用いて、滑らかで連続性のある切削経路を生成します。これにより、切削工具にかかる負荷を常に一定に保つことが可能となります。

5.2 工具のかみ込み角(Arc of Contact)を一定に保つ原理

荒加工においてMRRを高めると、コーナー部での工具かみ込み角(Arc of Contact)の急激な変化が、工具破損の主な原因となります。VoluMillは、工具経路を自動的に制御し、工具と材料との接触面積が常に安定するよう調整します。その結果、衝撃的な切削力(ショックロード)を回避でき、エンジニアは安心して送り速度を最大限まで引き上げることが可能になります。

5.3 切れ刃長を最大限に活用する加工戦略

従来のツールパスでは、**浅い切込み(小さいap)+大きな切削幅(大きいae)**が一般的でした。VoluMillはこれとは逆に、**切れ刃全長を使った深切込み(大きいap)+小さな切削幅(小さいae)**を推奨します。この戦略により、発生する熱が工具全体に均一に分散され、局所的な摩耗を抑制すると同時に、材料除去率を従来比で数倍にまで高めることが可能となります。

6. 工場でVoluMillを導入することによる圧倒的なメリット

本ソリューションを生産プロセスに統合することで、**数値として明確に表れる“飛躍的な改善効果”**を企業にもたらします。

6.1 MRRを限界まで引き上げる

優れた切削負荷制御性能により、VoluMillは従来工法では到達不可能だったMRRレベルを実現します。

実績として、荒加工の生産性が200%~500%向上したケースも多数報告されています。

6.2 切削工具寿命の大幅な延長

工具が突発的な衝撃負荷を受けることなく、かつ切りくず厚みが一定に管理されることで、

切削工具の寿命は飛躍的に向上します。その結果、毎月発生していた工具購入コストを大幅に削減することが可能になります。

6.3 CNC工作機械インフラの保護

VoluMillのツールパスは、滑らかな円弧動作を基本として設計されており、**急停止や急激な方向転換(Hard Direction Changes)**を最小限に抑えます。これにより、主軸および送り軸への負荷が軽減され、工作機械の安定稼働と保守・修理コストの削減につながります。

6.4 優れた互換性と導入のしやすさ

VoluMillのもう一つの大きな特長は、主要なCAMソフトウェアとの高い互換性です。既存のワークフローを大きく変更することなく、スムーズに導入・運用・技術移管が可能なため、エンジニアおよびユーザー双方にとって導入ハードルが非常に低いソリューションとなっています。

7. MRRに関するよくあるご質問(FAQ)

MRR CNCとは何かについての理解をさらに深めていただくため、SDE Techではお客様から頻繁に寄せられる代表的なご質問をまとめました。

7.1 VoluMillによってMRRを向上させると、CNC主軸の耐久性に悪影響はありませんか?

いいえ、むしろVoluMillは主軸をより効果的に保護します。切削負荷が常に安定しており、急激な方向変化が発生しないため、主軸が瞬間的な過負荷状態に陥ることを防止できます。その結果、従来のジグザグ型ツールパスと比較して、工作機械はより安定かつ長期間にわたって稼働します。

7.2 VoluMillはアルミニウムのような軟質材専用ですか?それとも難削材にも有効ですか?

VoluMillは、アルミニウムに限らず、合金鋼、インコネル、チタンなど、硬質かつ難削材において特に高い効果を発揮します。これらの材料では、切削温度および切削力の制御が加工の成否を左右する重要な要素となりますが、VoluMillはその点において、従来の手動設定や一般的な加工手法を大きく上回る性能を備えています。

7.3 一般的なMRR計算式は、VoluMillにも適用できますか?

基本的なMRR計算式を用いて切削体積を確認することは可能です。ただし実際の加工では、VoluMillのインテリジェントな切削戦略により、工具メーカーの一般的なカタログ値を大きく上回る ap や Vf の設定が可能となります。これは、高い加工条件を安全かつ安定して実現できることを意味します。

MRR CNCの最適化とVoluMillテクノロジーの導入は、現在、機械加工企業にとって生産性向上・コスト削減・明確な競争優位性の確立を実現するための不可欠な取り組みとなっています。工場内のCNC設備が持つポテンシャルを最大限に引き出すため、ぜひ SDE Techまでお問い合わせいただき、VoluMillの専門デモをご体験ください。

SDE Tech お問い合わせ先

- E-mail:sales@sde.vn

- Hotline / Zalo:085 256 2615 / 0909 107 719

VoluMill製品の正規販売代理店としてのご登録をご希望の方は、下記フォームより必要事項をご入力ください。SDE Techより折り返しご連絡いたします。

English

English Tiếng Việt

Tiếng Việt 한국어

한국어