SỬ DỤNG VERIFIED MANUFACTURING BILL OF MATERIALS (MBOM) TRONG HỆ THỐNG PLM

Khả năng truy xuất nguồn gốc và độ chính xác của mBOM là chìa khóa cho một chiến lược sản xuất kỹ thuật số thành công.

Những thách thức đối với năng suất trong sản xuất

Đối với nhiều nhà sản xuất, một trong những vấn đề phổ biến nhất gây ảnh hưởng đến năng suất của các hoạt động sản xuất là thiếu nguyên liệu cần thiết để sản xuất sản phẩm. Mặc dù nhiều khi sự thiếu hụt hàng tồn kho này là do những ảnh hưởng ngoài tầm kiểm soát như sự chậm trễ của nhà cung cấp hoặc sự gián đoạn toàn cầu trong chuỗi cung ứng, thì những vấn đề và thiếu hụt khác hoàn toàn nằm trong tầm kiểm soát của bạn.

Ví dụ, khoảng trống hoặc lỗi dữ liệu được tạo ra bởi sự không kết nối giữa kỹ thuật và chuỗi cung ứng. Việc quên điền giá trị mua/ bán hoặc sử dụng đơn vị đo không chính xác có vẻ không quan trọng, nhưng điều này có thể khiến sai sót trong tồn kho hoặc các các đơn đặt hàng chi tiết theo yêu cầu bị bỏ quên. Nhiều khi, những khoảng trống (gap) tồn kho ngoài ý muốn này sẽ không được phát hiện cho đến khi có đơn đặt hàng, điều này tạo ra sự gián đoạn nghiêm trọng.

Bên cạnh đó, ngoài việc chỉ hiểu các yêu cầu về vật liệu, còn cần phải đánh giá BOM về khả năng sản xuất và nắm bắt được các nguy cơ tiềm ẩn đối với các quy trình và thiết bị của bạn. Những vấn đề này sẽ chỉ tăng lên khi các sản phẩm của bạn ngày càng phức tạp và khi nhu cầu về các tính năng mới thúc đẩy sự thay đổi liên tục.

Bạn có thể đã triển khai một số cấp độ quản lý hóa đơn nguyên vật liệu (mBOM) cung cấp BOM có thể kiểm tra được trong hệ thống ERP. Tuy nhiên, mBOM này nếu được sao chép theo cách thủ công và dựa trên BOM kỹ thuật liên quan, sẽ xảy ra nhiều lỗi do con người.

Ngay cả khi thực hiện chuyển dữ liệu tự động, chúng thường thiếu các quy trình cần thiết và trách nhiệm giải trình để đảm bảo tính chính xác của dữ liệu. Một cái bẫy phổ biến khác là bộ phận kỹ thuật thường sẽ quản lý định nghĩa mBOM dựa trên các yêu cầu về sản xuất và chuỗi cung ứng. Điều này có thể phát sinh những thay đổi thiết kế không cần thiết và chi phí không mang lại giá trị gia tăng cho sản phẩm.

Trên thực tế, điều này có thể tạo ra các vấn đề mới và sự chậm trễ do khối lượng thay đổi, làm tăng khả năng xảy ra lỗi. Ví dụ: trong các tình huống nhiều nhà máy có thể có những thay đổi phi giá trị gia tăng đáng kể do kỹ thuật tạo ra chỉ để quản lý các cụm sản xuất cụ thể của nhà máy cần thiết để hỗ trợ phân tích nguyên vật liệu và dòng đơn đặt hàng.

Một cách tiếp cận khác là cho phép bộ phận sản xuất quản lý trực tiếp một chế độ xem duy nhất trên mBOM trong hệ thống ERP. Cách tiếp cận này dễ tạo ra sự mất kết nối và thiếu khả năng truy xuất nguồn gốc đối với mục đích kỹ thuật, dẫn đến thất thoát đáng kể về chất lượng và sự tuân thủ. Một điều gây mất kết nối khác bắt nguồn từ việc không tận dụng các công cụ sản xuất tích hợp, thiếu sự hợp tác giữa các lĩnh vực kỹ thuật và sản xuất.

Với sự hợp tác hạn chế, khả năng xác nhận sản xuất sớm bị giảm, ảnh hưởng tới việc xác định các vấn đề quan trọng. Sự ngắt kết nối này cũng có thể làm tăng đáng kể thời gian cần thiết để triển khai các sản phẩm mới hoặc các thay đổi do tính chất tuần tự “throw it over the wall” của phương pháp này.

Tích hợp hoá đơn vật liệu sản xuất

Triển khai collaborative manufacturing BOM, tích hợp trong hệ thống PLM của bạn, được liên kết trực tiếp với định nghĩa kỹ thuật, bạn sẽ có được một cơ chế kỹ thuật và sản xuất để cộng tác sớm hơn nhiều trong vòng đời sản phẩm. Liên kết này cũng cung cấp khả năng tái sử dụng nâng cao thông tin hiện có, ngoài siêu dữ liệu chi tiết. Ngay từ đầu, bạn có thể cung cấp quyền truy cập có kiểm soát trong quá trình sản xuất vào các chi tiết thiết kế như mô hình và bản vẽ 3D, cũng như quyền truy cập vào các yêu cầu và thông số kỹ thuật liên quan.

Quyền truy cập này có thể cho phép sản xuất đánh giá khả năng sản xuất và cung cấp phản hồi để tác động đến thiết kế và tối ưu chi phí thay đổi. Ngoài ra, mối liên kết này có thể cung cấp cho các kỹ sư thiết kế sự hiểu biết rõ ràng hơn về tác động của những thay đổi tiềm ẩn và khả năng phối hợp với các bên liên quan trong sản xuất dựa trên các mBOM có liên quan. Ngoài việc chỉ cho phép cộng tác trước đó, việc quản lý mBOM trong hệ thống PLM cho phép thực hiện các quy trình thay đổi chính thức.

Điều này sẽ kích hoạt các xác nhận hoặc dấu hiệu thích hợp để đảm bảo chất lượng và độ chính xác của dữ liệu trước khi phát hành nó để sử dụng dữ liệu hạ nguồn. Quy trình Thông báo Thay đổi Sản xuất Manufacturing Change Notice (MCN) cũng có thể được áp dụng rộng hơn để đảm bảo tất cả các bên liên quan cần thiết trong chuỗi cung ứng sẽ được thông báo để nhận biết bất kỳ tác động tiềm ẩn nào.

Giải pháp cho sản xuất hiệu quả

Khi bạn muốn cải thiện hiệu quả sản xuất và giải quyết những thách thức mới, điều quan trọng là đảm bảo rằng bạn có hiểu biết chung về yêu cầu với các linh kiện của các sản phẩm trong công ty. Nếu không có dữ liệu nền tảng cơ bản này và khả năng truy xuất nguồn gốc và độ chính xác của dữ liệu mBOM, có thể sản xuất sẽ bị trì hoãn, phát sinh rủi ro về sự tuân thủ và kém chất lượng.

Bằng cách giới thiệu một giải pháp cho phép BOM sản xuất tích hợp như một phần của chiến lược sản xuất kỹ thuật số rộng hơn, bạn có thể mang đến những lợi ích đáng kể cho tổ chức của mình, bao gồm:

- Tránh những thay đổi tốn kém bằng việc xác định sớm các vấn đề trong chuỗi cung ứng thông qua sự hợp tác được cải thiện giữa sản xuất và kỹ thuật.

- Nâng cao trách nhiệm giải trình thông qua khả năng hiển thị rõ ràng về các tác động của BOM, đảm bảo các đăng ký từ các stakeholders được yêu cầu.

- Sự hài lòng của khách hàng về chất lượng và sự tuân thủ được cải thiện thông qua liên kết trực tiếp và xác nhận đối với mục đích kỹ thuật.

- Giảm chi phí tồn kho thông qua khả năng hiển thị rõ ràng đối với các yêu cầu về chi tiết mới nhất, giảm thiểu việc lưu giữ hàng tồn kho và giảm phế liệu của các chi tiết lỗi thời. Tránh thao tác lại việc chuyển dữ liệu mBOM chính xác và nhất quán đến các hệ thống hạ nguồn (ví dụ: ERP, MES) để đảm bảo chất lượng của dữ liệu BOM trên toàn bộ chuỗi cung ứng.

Teamcenter Manufacturing kết hợp với Easy Plan

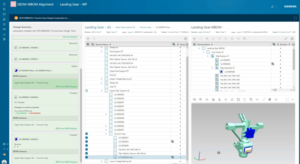

Teamcenter Manufacturing kết hợp với Easy Plan cung cấp cho bạn một giải pháp mạnh mẽ để số hóa các hoá đơn nguyên vật liệu sản xuất. Với Easy Plan, bạn có thể chuẩn hóa và tái sử dụng các quy trình lắp ráp ở nhiều nhà máy, nắm bắt hướng dẫn công việc cho xưởng sản xuất, thực hiện phân tích thời gian chi tiết, cân đối dây chuyền sản xuất, v.v.

Quản lý hóa đơn nguyên vật liệu sản xuất bằng phần mềm Easy Plan của Siemens

Nguồn: Siemens

Công ty TNHH Công Nghệ Số SDE (SDE TECH) được thành lập năm 2014. Đến năm 2018, chúng tôi vinh dự trở thành Smart Expert Partner – đối tác hàng đầu của Siemens Digital Industries Software tại Khu Vực Đông Nam Á – Thái Bình Dương cho các giải pháp Siemens NX (Unigraphics NX), Simcenter, Solid Edge, Tecnomatix và giải pháp quản lý Teamcenter.

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

English

English Tiếng Việt

Tiếng Việt 日本語

日本語