Trong kỷ nguyên công nghiệp 4.0, áp lực tạo ra sản phẩm hiệu suất cao với chi phí tối ưu và thời gian ra mắt ngắn là bài toán sống còn của mọi doanh nghiệp. Thay vì tốn hàng tỷ đồng cho việc chế tạo mẫu thử vật lý để kiểm tra dòng chảy hay tản nhiệt, công nghệ Mô phỏng CFD ra đời như một lời giải đột phá, cho phép kỹ sư “nhìn thấy cái vô hình” và hoàn thiện thiết kế ngay trên môi trường ảo. Hãy cùng SDE TECH khám phá tường tận về khái niệm, 5 ứng dụng thực tế quan trọng và các giải pháp CFD hàng đầu (như Simcenter, Particleworks) giúp doanh nghiệp bạn bứt phá trong bài viết dưới đây.

1. Mô phỏng CFD là gì?

Mô phỏng CFD là viết tắt của Computational Fluid Dynamics (tạm dịch: Tính toán Động lực học Lưu chất). Đây là một nhánh chuyên sâu của cơ học chất lưu, sử dụng các phương pháp số và sức mạnh của máy tính để giải quyết và phân tích các bài toán liên quan đến dòng chảy của chất lỏng (nước, dầu, hóa chất…) và chất khí (không khí, khí gas…).

Hiểu một cách đơn giản, thay vì phải thử nghiệm vật lý tốn kém ngoài thực tế, các kỹ sư sử dụng phần mềm mô phỏng CFD để tạo ra một “môi trường ảo”. Tại đây, họ có thể quan sát, dự đoán cách dòng chảy di chuyển, sự thay đổi áp suất, vận tốc, nhiệt độ và thậm chí là phản ứng hóa học xảy ra bên trong hoặc xung quanh vật thể thiết kế.

Cốt lõi của CFD dựa trên việc giải hệ phương trình Navier-Stokes – mô tả sự bảo toàn khối lượng, động lượng và năng lượng. Máy tính sẽ tính toán các thông số này tại hàng triệu điểm nhỏ trên mô hình để đưa ra bức tranh toàn cảnh về hoạt động của sản phẩm.

2. Tại sao doanh nghiệp cần áp dụng mô phỏng CFD?

Trước khi công nghệ mô phỏng trở nên phổ biến, các doanh nghiệp phải phụ thuộc hoàn toàn vào phương pháp thực nghiệm truyền thống như xây dựng hầm gió (wind tunnel) hoặc chế tạo vô số mẫu thử vật lý (prototypes). Tuy nhiên, cách làm cũ này ngày càng bộc lộ nhiều nhược điểm chí mạng trong nền sản xuất hiện đại:

- Chi phí khổng lồ: Việc chế tạo mẫu thử (Prototype) và vận hành phòng thí nghiệm tốn kém hàng nghìn đến hàng triệu USD.

- Tốn thời gian: Mỗi lần phát hiện lỗi thiết kế lại phải làm lại mẫu thử từ đầu, gây chậm trễ tiến độ dự án.

- Hạn chế dữ liệu: Thử nghiệm vật lý rất khó đo đạc thông số ở những vị trí ngóc ngách, chi tiết nhỏ hoặc trong môi trường khắc nghiệt (nhiệt độ quá cao, hóa chất độc hại).

Ngược lại, việc ứng dụng Mô phỏng CFD giải quyết triệt để các vấn đề trên và mang lại 3 lợi thế vượt trội:

- Tiết kiệm chi phí: Giảm thiểu tối đa (thậm chí loại bỏ) số lượng mẫu thử vật lý cần thiết. Mọi sai sót được phát hiện và sửa chữa ngay trên bản vẽ 3D.

- Rút ngắn chu kỳ phát triển: Kỹ sư có thể chạy kiểm thử hàng chục phương án (Scenarios) khác nhau trong một ngày để tìm ra thiết kế tối ưu nhất.

- Cung cấp cái nhìn sâu sắc (Insight): CFD cho phép “nhìn thấy cái vô hình” như đường dòng, vùng xoáy, điểm nóng cục bộ – những thứ mà mắt thường hoặc cảm biến không thể thấy.

3. Quy trình thực hiện phân tích CFD cơ bản

Để có được kết quả mô phỏng CFD chính xác, quy trình thường trải qua 3 giai đoạn chính. Mỗi giai đoạn đều đòi hỏi sự tỉ mỉ và công cụ phần mềm phù hợp:

3.1 Giai đoạn 1: Tiền xử lý (Pre-processing)

Đây là bước quan trọng nhất, thường chiếm 50-70% thời gian của dự án (đối với phương pháp truyền thống). Các công việc cụ thể bao gồm:

- Xây dựng mô hình 3D (CAD): Sử dụng phần mềm như NX, Solid Edge… để tạo hình học vật thể.

- Chia lưới (Meshing): Chia không gian tính toán thành hàng triệu phần tử nhỏ. Lưới càng mịn, kết quả càng chính xác. (Lưu ý: Công nghệ mới như Particleworks có thể bỏ qua bước này).

- Thiết lập biên (Boundary Conditions): Khai báo thông số đầu vào: vận tốc gió, áp suất, nhiệt độ, tính chất vật liệu…

3.2 Giai đoạn 2: Giải (Solving)

Máy tính thực hiện hàng tỷ phép tính lặp để giải các phương trình vật lý tại từng nút lưới. Tùy thuộc vào độ phức tạp, quá trình này có thể mất từ vài phút đến vài ngày.

3.3 Giai đoạn 3: Hậu xử lý (Post-processing)

Sau khi có kết quả số, kỹ sư cần chuyển đổi dữ liệu thô thành hình ảnh trực quan để báo cáo. Các thao tác chính bao gồm:

- Vẽ đường dòng (streamlines) để xem hướng chảy.

- Tạo biểu đồ màu (contour plots) để phát hiện điểm quá nhiệt hoặc áp suất cao.

- Xuất dữ liệu định lượng để so sánh hiệu suất giữa các phương án.

4. 5 Ứng dụng quan trọng của CFD trong công nghiệp

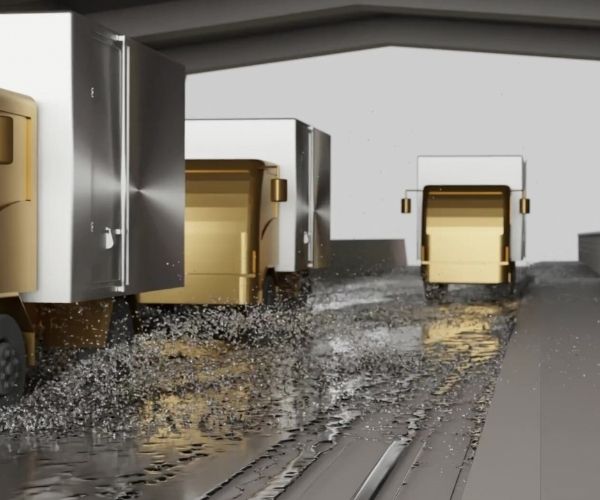

Mô phỏng CFD hiện diện trong hầu hết các ngành công nghiệp nặng và công nghệ cao. Dưới đây là phân tích chi tiết về 5 lĩnh vực ứng dụng tiêu biểu nhất:

4.1. Ngành công nghiệp Ô tô (Automotive)

Đây là ngành ứng dụng CFD mạnh mẽ nhất để nâng cao hiệu suất xe. Công nghệ này can thiệp sâu vào:

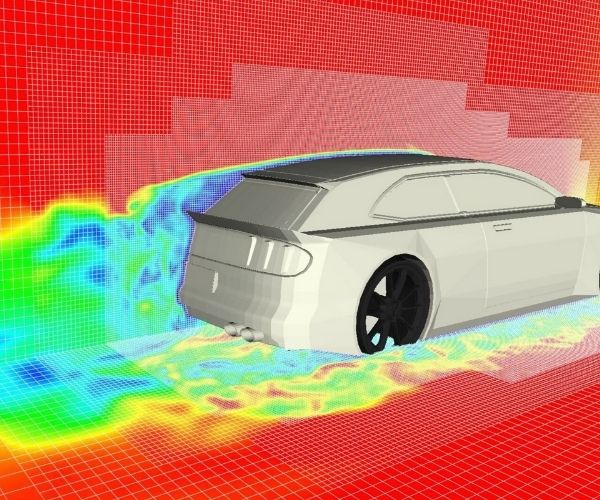

- Khí động học (Aerodynamics): Tối ưu hóa hình dáng vỏ xe để giảm hệ số cản gió (CdCd), giúp xe chạy nhanh hơn và tiết kiệm nhiên liệu/pin.

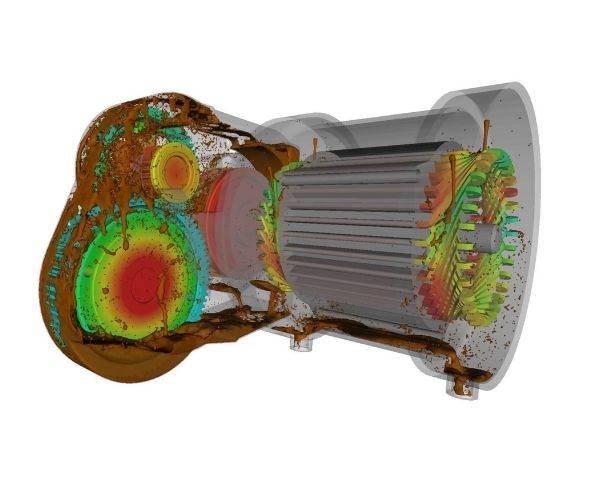

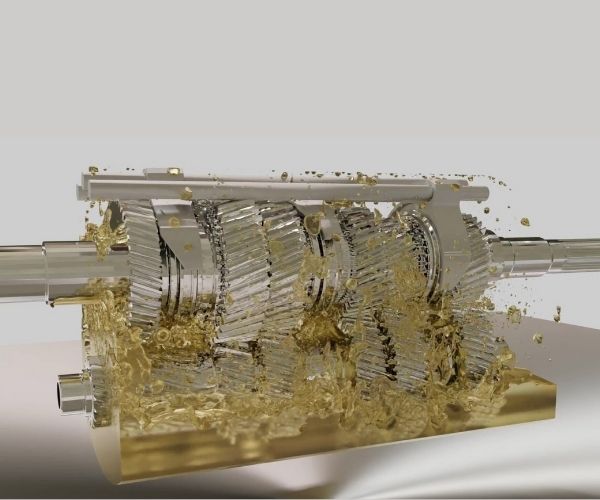

- Bôi trơn & Làm mát (Lubrication & Cooling): Đây là bài toán khó. Việc mô phỏng dòng dầu bôi trơn bắn tóe trong hộp số hay làm mát motor điện (E-motor cooling) đòi hỏi công nghệ CFD tiên tiến để đảm bảo độ bền cho hệ thống truyền động.

4.2. Ngành Điện tử & Bán dẫn (Electronics Cooling)

Thiết bị điện tử ngày càng nhỏ gọn nhưng công suất lại tăng, dẫn đến mật độ nhiệt lớn. Vai trò của CFD lúc này là:

- Tản nhiệt: Giúp bố trí quạt, khe gió và thiết kế tản nhiệt (heatsink) sao cho luồng khí đi qua các linh kiện nóng (CPU, GPU) hiệu quả nhất.

- Đảm bảo tuổi thọ: Ngăn chặn các điểm nóng cục bộ (hotspots) gây cháy hỏng linh kiện.

4.3. Ngành Hàng không Vũ trụ (Aerospace)

Trong ngành hàng không, an toàn là yếu tố số 1. CFD được sử dụng nghiêm ngặt để:

- Tính toán lực nâng (Lift) và lực cản (Drag) trên cánh máy bay.

- Phân tích quá trình cháy trong động cơ phản lực để tăng lực đẩy và giảm khí thải.

4.4. Ngành HVAC & Xây dựng

Trong xây dựng hiện đại, CFD giúp kiến trúc sư giải quyết vấn đề môi trường:

- Tòa nhà xanh: Mô phỏng thông gió tự nhiên để giảm chi phí điện điều hòa.

- Phòng sạch (Clean room): Kiểm soát hướng di chuyển của bụi và vi khuẩn trong nhà máy dược, bệnh viện.

- PCCC: Mô phỏng sự lan truyền khói để thiết kế lối thoát hiểm an toàn.

4.5. Ngành Năng lượng & Dầu khí

- Tuabin gió: Tối ưu hóa cánh quạt để đón gió tốt nhất.

- Đường ống: Phân tích dòng chảy đa pha (dầu – khí – nước) để ngăn chặn ăn mòn và xâm thực đường ống.

5. Các giải pháp phần mềm CFD hàng đầu hiện nay

Không có một phần mềm nào giải quyết tốt mọi bài toán. Doanh nghiệp cần lựa chọn công cụ phù hợp với đặc thù sản phẩm (Cần lưới hay Không lưới). SDE TECH xin giới thiệu bộ 3 giải pháp “át chủ bài” được tin dùng toàn cầu:

5.1. Simcenter FLOEFD (Siemens) – CFD cho Kỹ sư thiết kế

- Đặc điểm: Tích hợp trực tiếp ngay trong giao diện CAD (NX, Solid Edge, CATIA…).

- Ưu điểm: Giao diện thân thiện, tự động hóa việc chia lưới.

- Phù hợp: Kỹ sư thiết kế (Design Engineers) muốn kiểm tra nhanh dòng chảy, tản nhiệt ngay khi vẽ 3D mà không cần kiến thức chuyên sâu về CFD.

5.2. Simcenter STAR-CCM+ (Siemens) – Multiphysics CFD cao cấp

- Đặc điểm: Phần mềm mô phỏng đa vật lý toàn diện.

- Ưu điểm: Giải quyết được các bài toán cực khó như phản ứng cháy, tiếng ồn khí động học (Aeroacoustics), tương tác lưu chất – kết cấu (FSI).

- Phù hợp: Chuyên gia phân tích (CAE Analysts) và phòng R&D chuyên sâu cần độ chính xác tuyệt đối.

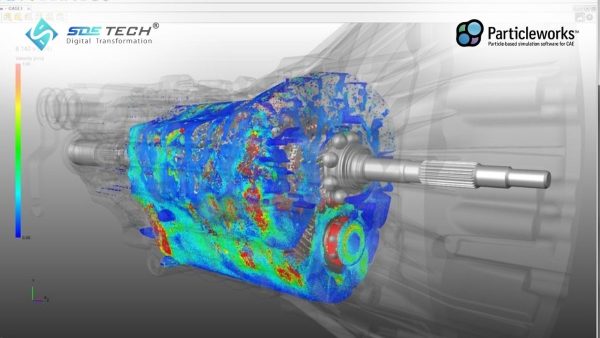

5.3. Particleworks (Prometech) – CFD Không lưới (Mesh-Free)

- Đặc điểm: Sử dụng phương pháp hạt chuyển động (MPS), khác biệt hoàn toàn truyền thống.

- Ưu điểm độc bản: Không cần chia lưới (No-meshing). Xử lý cực tốt các bài toán biến dạng mặt thoáng phức tạp và chuyển động quay tốc độ cao. Mô phỏng tự nhiên dòng chảy đa pha (dầu–khí, nước–khí) và hiện tượng splashing mà không cần VOF/Level-set; ổn định với chuyển động quay và đa vật thể, không phát sinh re-meshing; đặc biệt mạnh cho bài toán dầu nhớt độ nhớt cao, bám thành và phân bố dầu thực tế; thời gian chuẩn bị mô hình ngắn, phù hợp giai đoạn thiết kế sớm.

- Phù hợp: Các bài toán “khó nhằn” như Bôi trơn hộp số (Gearbox splashing), làm mát motor bằng phun dầu, xe lội nước hay khuấy trộn hóa chất độ nhớt cao.

6. Lựa chọn giải pháp CFD uy tín tại SDE TECH

Việc ứng dụng mô phỏng CFD không đơn thuần là mua phần mềm, mà là đầu tư vào quy trình sáng tạo. Tại Việt Nam, SDE TECH tự hào là đối tác chiến lược cung cấp hệ sinh thái giải pháp từ Siemens đến Prometech (Particleworks).

Khi hợp tác cùng SDE TECH, doanh nghiệp sẽ nhận được:

- Chúng tôi phân tích bài toán cụ thể của bạn để đề xuất phần mềm tối ưu nhất (Ví dụ: Dùng FLOEFD cho đèn LED, dùng Particleworks cho hộp số).

- Đào tạo & Chuyển giao: Hướng dẫn cầm tay chỉ việc, giúp đội ngũ kỹ sư của bạn làm chủ công nghệ nhanh chóng.

- Hỗ trợ kỹ thuật 24/7: Cam kết đồng hành xuyên suốt vòng đời dự án.

Câu hỏi thường gặp về Mô phỏng CFD (FAQ)

Dưới đây là giải đáp cho những thắc mắc phổ biến nhất của các doanh nghiệp khi bắt đầu tìm hiểu về công nghệ này:

1. Sự khác biệt giữa CFD và FEA là gì?

Cả hai đều là công nghệ mô phỏng (CAE), nhưng đối tượng xử lý khác nhau: FEA (Finite Element Analysis): Tập trung phân tích kết cấu vật rắn (độ bền, rung động, va đập) để xem vật thể có bị gãy hay biến dạng không. Trong khi đó, CFD (Computational Fluid Dynamics): Tập trung phân tích dòng chảy lưu chất (khí, lỏng) và truyền nhiệt. Trong nhiều trường hợp (như cánh máy bay chịu lực gió), kỹ sư cần kết hợp cả CFD và FEA (tương tác lưu chất – kết cấu) để có kết quả chính xác nhất.

2. Cấu hình máy tính để chạy mô phỏng CFD có cần “siêu máy tính” không?

Với Simcenter FLOEFD: Được tối ưu hóa tốt, có thể chạy mượt mà trên các máy trạm (Workstation) tầm trung phổ biến tại các phòng thiết kế. Với các bài toán phức tạp trong Simcenter STAR-CCM+ hoặc Particleworks với hàng chục triệu phần tử: Bạn sẽ cần hệ thống máy tính hiệu năng cao (HPC) hoặc sử dụng dịch vụ Cloud Computing. SDE TECH sẽ tư vấn cấu hình phần cứng tối ưu nhất cho ngân sách của bạn.

3. Mô phỏng CFD có thể thay thế hoàn toàn thử nghiệm thực tế không?

Mục tiêu của CFD là giảm thiểu 80-90% khối lượng thử nghiệm vật lý tốn kém, giúp bạn loại bỏ các thiết kế tồi ngay từ đầu. Tuy nhiên, ở giai đoạn cuối cùng, một bài kiểm tra thực tế (Physical Test) vẫn thường được khuyến nghị để xác nhận lại kết quả mô phỏng (Validation) trước khi sản xuất hàng loạt.

Mô phỏng CFD đang chuyển dịch từ công cụ nghiên cứu thành công cụ sản xuất thiết yếu. Dù bạn đang thiết kế hệ thống tản nhiệt điện tử hay bộ truyền động ô tô, công nghệ mô phỏng hiện đại (Có lưới hoặc Không lưới) đều là chìa khóa để: Giảm chi phí mẫu thử – Rút ngắn thời gian ra mắt – Nâng cao uy tín thương hiệu.

Hãy liên hệ ngay với SDE TECH để được tư vấn và Demo trực tiếp trên chính mô hình sản phẩm của bạn!

- Email: sales@sde.vn

- Hotline/Zalo: 085 256 2615 – 0909 107 719

Hoặc để lại thông tin chúng tôi sẽ liên hệ với bạn:

English

English 日本語

日本語 한국어

한국어