Trong gia công cơ khí, MRR CNC là chỉ số then chốt thể hiện năng suất bóc tách kim loại trên mỗi đơn vị thời gian. Việc tối ưu chỉ số này giúp rút ngắn chu kỳ sản xuất và tăng tuổi thọ công cụ đáng kể. Hiện nay, giải pháp Volumill của SDE Tech đang dẫn đầu xu hướng nhờ khả năng duy trì tải trọng cắt ổn định. Bài viết dưới đây SDE Tech sẽ cung cấp cho bạn một cái nhìn chi tiết và chuyên sâu nhất.

1. c

Để tối ưu hóa bất kỳ quy trình nào, việc đầu tiên là chúng ta phải hiểu rõ các thông số đo lường nó. Trong cơ khí cắt gọt, MRR CNC đóng vai trò là thước đo trung tâm cho năng lực loại bỏ vật liệu.

1.1 Định nghĩa về MRR CNC

Để giải đáp câu hỏi MRR CNC là gì, chúng ta cần hiểu đây là từ viết tắt của material removal rate, hay còn gọi là tốc độ bóc tách vật liệu. Về mặt kỹ thuật, chỉ số này đại diện cho thể tích của vật liệu phôi được loại bỏ trong một đơn vị thời gian cụ thể. Đây là thông số trực tiếp nhất để đánh giá một máy CNC đang hoạt động hiệu quả đến đâu trong các công đoạn gia công thô hoặc bán tinh.

1.2 Đơn vị tính và ý nghĩa vật lý

Thông thường, Material Removal Rate được tính theo đơn vị centimet khối trên phút (cm3/phút hoặc milimet khối trên giây (mm3/giây) . Một chỉ số MRR cao hơn đồng nghĩa với việc máy đang loại bỏ vật liệu nhanh hơn, giúp giảm thời gian chu kỳ gia công (Cycle time) đáng kể. Tuy nhiên, việc đẩy chỉ số này lên cao cần có sự tính toán kỹ lưỡng về sức bền của dụng cụ cắt và công suất của trục chính máy CNC.

2. Vai trò của tốc độ bóc tách vật liệu trong hiệu suất gia công cơ khí

Tại sao mọi kỹ sư đều nỗ lực tìm cách nâng cao Material removal rate? Câu trả lời nằm ở sự cân bằng giữa năng suất và lợi nhuận của doanh nghiệp.

2.1 Rút ngắn tiến độ sản xuất

Khi bạn tăng được tốc độ bóc tách vật liệu, thời gian thực tế để dao cắt làm việc trên phôi sẽ giảm xuống. Điều này cho phép doanh nghiệp đẩy nhanh tiến độ bàn giao hàng hóa, giải phóng máy móc sớm hơn để tiếp nhận các đơn hàng mới, từ đó trực tiếp tăng doanh thu trên cùng một hạ tầng thiết bị.

2.2 Tối ưu hóa chi phí vận hành

Mỗi giờ máy chạy đều tiêu tốn chi phí về điện năng, dung dịch làm nguội, nhân công và khấu hao máy. Bằng cách nâng cao hiệu suất gia công cơ khí thông qua việc tối ưu MRR, chi phí cố định trên mỗi sản phẩm sẽ giảm xuống, giúp doanh nghiệp cải thiện biên độ lợi nhuận một cách bền vững.

2.3 Đánh giá năng lực của dụng cụ cắt

Việc hiểu rõ MRR CNC là gì còn giúp kỹ sư lựa chọn được loại dao cụ phù hợp. Các dòng dao cắt cao cấp hiện nay thường được thiết kế để chịu được MRR cực cao. Nếu bạn sử dụng một con dao đắt tiền nhưng lại chạy với MRR thấp, đó là một sự lãng phí tài nguyên nghiêm trọng.

3. Các công thức tính MRR cơ bản cho kỹ sư CNC

Để áp dụng vào thực tế, chúng ta không thể ước lượng cảm tính mà phải dựa trên những công thức tính MRR chuẩn xác cho từng loại nguyên công.

3.1 Công thức tính MRR cho nguyên công phay

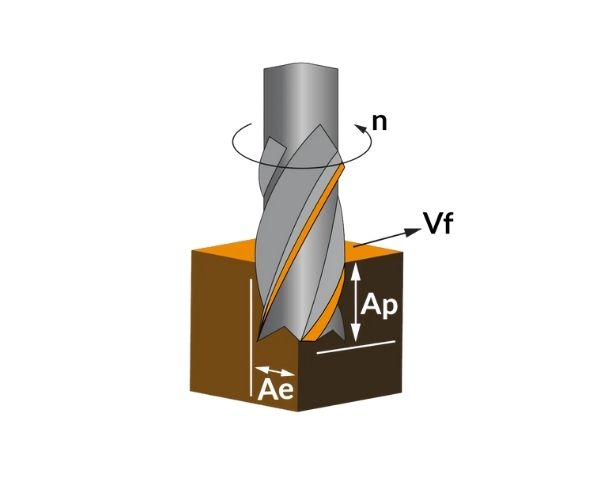

Trong phay CNC, MRR là kết quả của sự kết hợp giữa chiều sâu cắt dọc (ap), chiều rộng cắt ngang (ae) và tốc độ tiến dao (Vf).

Công thức tính MRR trong phay được xác định như sau:

MRR = ap × ae × Vf

Trong đó:

- ap (Axial Depth of Cut): Chiều sâu cắt dọc trục dao (mm).

- ae (Radial Depth of Cut): Chiều rộng cắt ngang (mm).

- Vf (Feed Rate): Tốc độ tiến dao của bàn máy (mm/phut).

3.2 Công thức tính MRR cho nguyên công tiện

Đối với tiện, việc tính toán dựa trên tốc độ cắt, lượng ăn dao và chiều sâu nhát cắt.

Công thức:

MRR = v × f × d × 12

Việc áp dụng chính xác các công thức này là bước đầu tiên để kỹ sư làm chủ quy trình gia công, tuy nhiên để đạt tới mức tối ưu, việc áp dụng phần mềm là điều không thể thiếu.

4. Những rào cản vật lý khi muốn tăng MRR CNC là gì?

Không phải cứ tăng các thông số trong công thức là bạn sẽ có MRR cao. Thực tế sản xuất luôn tồn tại những giới hạn buộc kỹ sư phải tìm cách vượt qua.

4.1 Công suất trục chính và mô-men xoắn

Mỗi máy CNC có một ngưỡng công suất giới hạn. Khi tăng tốc độ bóc tách vật liệu, lực cắt sẽ tăng theo. Nếu lực cắt này vượt quá mô-men xoắn của trục chính, máy sẽ bị dừng đột ngột hoặc gây hư hỏng hệ thống truyền động.

4.2 Hiện tượng rung động và độ cứng vững

Khi chạy với MRR lớn, sự tương tác giữa dao và phôi tạo ra các rung động cơ học (Chatter). Nếu hệ thống gá đặt hoặc chính thân máy không đủ độ cứng vững, rung động này sẽ phá hủy bề mặt chi tiết và làm mẻ dụng cụ cắt ngay lập tức. Đây là lý do tại sao việc tối ưu hóa đường chạy dao trở nên vô cùng quan trọng để duy trì sự ổn định.

4.3 Vấn đề về nhiệt độ và thoát phoi

Bóc tách vật liệu nhanh đồng nghĩa với việc nhiệt năng sinh ra rất lớn trong một khoảng thời gian ngắn. Nếu phoi không được thoát ra kịp thời, nhiệt độ tại vùng cắt sẽ tăng vọt, làm giảm độ cứng của lưỡi cắt và gây biến dạng nhiệt cho phôi.

5. Giải pháp tối ưu hóa đường chạy dao với công nghệ Volumill

Trước những rào cản về vật lý, các phương pháp gia công truyền thống thường phải chấp nhận mức MRR trung bình để đảm bảo an toàn. Tuy nhiên, sự ra đời của Volumill đã thay đổi hoàn toàn cuộc chơi này.

5.1 Volumill là gì?

Volumill là một giải pháp đường chạy dao (toolpath) hiệu suất cao dựa trên khoa học vật liệu và động học máy. Thay vì tạo ra các đường chạy dao song song hoặc đồng tâm đơn giản, VoluMill sử dụng thuật toán thông minh để tạo ra các đường cắt mượt mà, đảm bảo tải trọng lên dụng cụ cắt luôn ở mức hằng số.

5.2 Nguyên lý duy trì góc ôm dao không đổi

Một trong những lý do khiến dao hay bị gãy khi tăng MRR thô là do góc ôm dao (Arc of Contact) thay đổi đột ngột tại các góc cua. Volumill giải quyết vấn đề này bằng cách tự động điều chỉnh đường đi của dao sao cho diện tích tiếp xúc giữa dao và vật liệu luôn ổn định. Điều này cho phép kỹ sư tự tin đẩy tốc độ tiến dao lên mức tối đa mà không lo ngại về vấn đề sốc lực.

5.3 Tận dụng tối đa chiều dài lưỡi cắt

Với các đường chạy dao thông thường, kỹ sư thường cắt nông (ap nhỏ) và bước ăn dao rộng (ae lớn). Volumill khuyến khích phương pháp ngược lại: cắt sâu hết chiều dài lưỡi dao và bước ăn dao nhỏ. Chiến lược này giúp nhiệt được phân bổ đều dọc theo thân dao, giảm mòn cục bộ và cho phép nâng cao tốc độ bóc tách vật liệu lên gấp nhiều lần.

6. Lợi ích vượt trội khi ứng dụng VoluMill tại nhà máy

Việc tích hợp giải pháp này vào quy trình sản xuất mang lại những thay đổi mang tính đột phá về mặt con số cho doanh nghiệp.

6.1 Gia tăng MRR lên mức tối đa

Nhờ khả năng kiểm soát tải trọng tuyệt vời, VoluMill cho phép máy CNC đạt được mức MRR mà các phương pháp truyền thống không thể chạm tới. Thực tế chứng minh, năng suất gia công thô có thể tăng từ 200% đến 500% sau khi chuyển đổi sang sử dụng VoluMill.

6.2 Kéo dài tuổi thọ dụng cụ cắt

Khi dao không còn phải chịu những cú sốc lực đột ngột và nhiệt độ được quản lý tốt thông qua độ dày phoi không đổi, tuổi thọ của dao sẽ tăng lên đáng kể. Điều này giúp doanh nghiệp tiết kiệm một khoản chi phí cực lớn cho việc mua mới dụng cụ cắt hàng tháng.

6.3 Bảo vệ hạ tầng máy CNC

Đường chạy dao của VoluMill được thiết kế với các cung tròn mượt mà, hạn chế tối đa các chuyển động dừng hoặc đổi hướng đột ngột (Hard direction changes). Điều này giúp giảm tải cho hệ thống trục chính và các trục tịnh tiến, giúp máy vận hành êm ái hơn và giảm thiểu chi phí bảo trì, sửa chữa.

6.4 Khả năng tương thích tuyệt vời

Một điểm mạnh khác của Volumill là khả năng tích hợp linh hoạt vào các phần mềm CAM phổ biến hiện nay. Điều này giúp các kỹ sư của MRR CNC dễ dàng triển khai và chuyển giao công nghệ cho khách hàng mà không làm xáo trộn quá nhiều quy trình làm việc hiện có.

7. Các câu hỏi thường gặp về MRR

Để giúp bạn củng cố lại các kiến thức về MRR CNC là gì, SDE Tech đã tổng hợp những thắc mắc phổ biến nhất từ khách hàng.

7.1 Việc tăng MRR bằng VoluMill có ảnh hưởng đến độ bền của trục chính máy CNC không?

Ngược lại, VoluMill giúp bảo vệ trục chính tốt hơn. Do tải trọng cắt được duy trì ổn định và không có các thay đổi hướng đột ngột, trục chính sẽ không bị rơi vào trạng thái quá tải tức thời, giúp máy hoạt động bền bỉ hơn so với các đường chạy dao zigzag truyền thống.

7.2 VoluMill chỉ có tác dụng với vật liệu mềm như nhôm hay cả vật liệu cứng?

Volumill phát huy tác dụng cực kỳ mạnh mẽ trên các vật liệu cứng và khó gia công như thép hợp kim, Inconel hay Titan. Trên các vật liệu này, việc kiểm soát nhiệt độ và lực cắt là yếu tố sống còn, và VoluMill làm việc đó tốt hơn bất kỳ phương pháp thủ công nào.

7.3 Tôi có thể sử dụng công thức tính MRR thông thường để áp dụng cho VoluMill không

Bạn vẫn có thể sử dụng công thức tính MRR cơ bản để kiểm tra thể tích cắt, nhưng thực tế VoluMill sẽ cho phép bạn sử dụng các thông số đầu vào (ap ,Vf) cao hơn nhiều so với catalog thông thường của nhà sản xuất dao cụ nhờ chiến lược cắt gọt thông minh.

Tối ưu hóa MRR CNC kết hợp cùng giải pháp công nghệ VoluMill hiện là yêu cầu bắt buộc giúp doanh nghiệp cơ khí nâng cao hiệu suất, giảm thiểu chi phí và tạo lợi thế cạnh tranh khác biệt. Để khai phá tối đa tiềm năng dàn máy CNC tại nhà máy, hãy liên hệ ngay với SDE Tech để được tư vấn và trải nghiệm demo giải pháp VoluMill chuyên sâu:

Thông tin liên hệ SDE Tech:

- Email: sales@sde.vn

- Hotline/Zalo: 085 256 2615 – 0909 107 719

Đăng ký trở thành Đại lý phân phối sản phẩm VoluMill, hãy để lại thông tin, SDE Tech sẽ liên hệ ngay:

English

English 日本語

日本語 한국어

한국어