BÙ TRỪ MÔ HÌNH LIÊN TỤC HỖ TRỢ IN 3D BỊ BIẾN DẠNG

In 3D không như những gì bạn mong đợi

In 3D, còn được gọi là sản xuất bồi đắp trong thế giới công nghiệp, đã được chứng minh là một cách tuyệt vời để sản xuất các chi tiết sáng tạo mà bạn không thể chế tạo bằng các phương pháp sản xuất truyền thống. Các nhà sản xuất trong các ngành công nghiệp như tuabin khí, ô tô và máy móc công nghiệp đang bắt đầu sử dụng sản xuất bồi đắp để sản xuất các chi tiết kim loại có độ chính xác cao.

Nếu bạn chưa quen với in 3D, bạn có thể nghĩ rằng tất cả những gì bạn cần làm là thiết kế chi tiết trong CAD, nhấn nút in và rồi chờ đón sản phẩm của bạn! Nhưng khi bạn tiến hành lắp ráp chi tiết với phần còn lại của chiếc máy được thiết kế kỹ thuật cao, đột nhiên bạn sẽ nhận ra chi tiết đó không vừa hoặc không sử dụng được vì in 3D bị méo.

Bây giờ bạn sẽ làm gì?

Bạn có thể đo chi tiết bị méo bằng thước cặp để so sánh nó với kích thước hình học danh nghĩa. Sau đó, bạn có thể quay lại mô hình CAD và sửa đổi thủ công chi tiết này theo hướng ngược lại của sự biến dạng với hy vọng sẽ tạo ra một chi tiết được in hoàn hảo. In lại chi tiết, đo lại và điều chỉnh lại mô hình CAD.

Tạo bọt, rửa sạch và in lại.

Đó không phải là một cách hiệu quả để có được bản in phù hợp mà bạn cần và việc in nhiều chi tiết thừa sẽ rất tốn kém.

Mô phỏng quá trình in 3D

Quy trình sản xuất bồi đắp áp dụng rất nhiều nhiệt trực tiếp vào mô hình ở một vị trí cụ thể trên chi tiết của bạn. Chi tiết sau đó sẽ nguội đi, rồi lại nóng lên khi lớp in tiếp theo được áp dụng. Như bạn đã học từ khi còn nhỏ, nhiệt làm cho vật chất nở ra và co lại khi nó nguội đi. Quá trình làm nóng và làm mát lặp đi lặp lại cục bộ khiến chi tiết bị biến dạng trong quá trình in 3D.

Simcenter 3D có thể giúp bạn mô phỏng quy trình sản xuất bồi đắp của chi tiết. Simcenter 3D sẽ thực hiện mô phỏng đa vật lý nhiệt-cơ của toàn bộ quá trình in để dự đoán các biến dạng và khuyết tật trước khi in chi tiết.

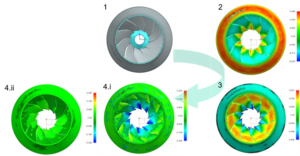

Quá trình in 3D của đầu đốt tuabin khí với kết quả biến dạng

Bản in 3D của đầu đốt từ có tua-bin. Chế độ xem thay thế để thấy rõ hơn sự biến dạng ở các đầu lưỡi

Bù trừ mô hình liên tục

Bây giờ bạn đã biết chi tiết đó sẽ biến dạng như thế nào, bạn cũng có thể sử dụng Simcenter 3D để tự động tính toán hình học bù trừ phải là bao nhiêu để bạn có thể có được bản in đầu tiên. Bản phát hành mới nhất của Simcenter 3D bao gồm một phép tính lặp lại mới của giải pháp biến dạng để xác định biến dạng trước tối ưu, chính xác hơn cho mẫu vật.

Phương pháp mới này sẽ di chuyển tất cả các nút một cách độc lập để tạo ra một hình học bù trừ. Khi in hình học được bù trừ này sẽ tạo ra chi tiết in cuối cùng khớp với hình học danh nghĩa mà bạn đã lập mô hình trong CAD.

Ví dụ về quy trình bù trừ mô hình liên tục trong Simcenter 3D

Hình ảnh sau đây cho thấy một ví dụ chung về quy trình thực hiện bù trừ mô hình cho một chi tiết được in 3D:

Quy trình bù trừ mô hình cơ bản trong Simcenter 3D

Bước 1) Điều này thể hiện hình dạng danh nghĩa cho đầu đốt như được xác định trong CAD

Bước 2) Bước tiếp theo là sử dụng Simcenter 3D Additive Manufacturing để mô phỏng quá trình in. Mô phỏng này có tính đến đa vật lý nhiệt-cơ để xác định độ méo và biến dạng cuối cùng của chi tiết thành phẩm.

Bước 3) Xem xét sự biến dạng được tính toán từ mô phỏng quá trình in, đây là bước đầu tiên xác định phần bù trừ. Điều này cho biết mức bù trừ ban đầu sẽ là bao nhiêu – về cơ bản lấy kết quả ngược lại của độ méo ban đầu đã được tính toán.

Bước 4.i) Simcenter 3D mô phỏng lại chi tiết in 3D bằng cách sử dụng hình dạng “bù trừ” ban đầu và hiển thị sự biến dạng mới so với hình dạng “danh nghĩa” ban đầu. Bây giờ bạn có thể thấy vẫn còn sự biến dạng ở các đầu lưỡi dao theo hướng ngược lại.

Bước 4.ii) Simcenter 3D sẽ tiếp tục tự động lặp lại quá trình bù trừ, tối ưu hóa và so sánh với dạng hình học danh nghĩa. Bước này hiển thị kết quả sau 5 lần lặp, lúc này chúng ta có một chi tiết được bù trừ khớp với hình dạng danh nghĩa sau khi in.

Nhận ngay bản in 3D đầu tiên

Bằng cách sử dụng Simcenter 3D để mô phỏng quy trình sản xuất bồi đắp, bạn có thể dễ dàng tìm hiểu cách chi tiết sẽ được in mà không lãng phí vật liệu, thời gian và chi phí vào việc thực hiện nhiều bản in thử và sai sót. Với bù trừ mô hình liên tục, bạn có thể nhanh chóng xác định độ bù trừ hình học để đảm bảo bản in của bạn sẽ khớp với hình học mong đợi trong lần thử đầu tiên.

Nguồn: Siemens

Công ty TNHH Công Nghệ Số SDE (SDE TECH) được thành lập năm 2014. Đến năm 2018, chúng tôi vinh dự trở thành Smart Expert Partner – đối tác hàng đầu của Siemens Digital Industries Software tại Khu Vực Đông Nam Á – Thái Bình Dương cho các giải pháp Siemens NX (Unigraphics NX), Simcenter, Solid Edge, Tecnomatix và giải pháp quản lý Teamcenter.

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

English

English 日本語

日本語 한국어

한국어