Trong các bài viết giới thiệu này, chúng tôi bàn về tầm quan trọng của tiến bộ trong sản xuất kết hợp và các xu hướng sản xuất đối với những kỹ năng kết hợp này. Cụ thể, bài viết này chia sẻ về một khách hàng của Siemens, điển hình cho sự chuyển mình sang sản xuất kết hợp – Big Metal Additive (BMA).

BMA sử dụng phần mềm Siemens Additive Manufacturing của Siemens và là một xưởng gia công máy in 3D kim loại tại Denver, Colorado, chuyên về in 3D kim loại, đồng thời tích hợp các thợ hàn với các máy phay CNC 5 trục để khám phá những giới hạn mới trong sản xuất.

Mở khóa các cấp độ hiệu quả mới với sản xuất bổ sung

Sản xuất bổ sung đã mở ra một thế giới cơ hội mà các kỹ sư chỉ có thể mơ ước trước đây. Quy trình này được gọi là sản xuất kết hợp, là sự kết hợp giữa sản xuất bổ sung và sản xuất cắt gọt. Điều này không nhất thiết có nghĩa là các hoạt động này phải được thực hiện trong cùng một phạm vi công việc.

Nói cách khác, các hoạt động bổ sung có thể được thực hiện trên một máy công cụ và các hoạt động cắt gọt có thể được thực hiện trên một máy khác, điều này vẫn được coi là sản xuất kết hợp. Tất nhiên, việc thực hiện tất cả trên một máy công cụ duy nhất khi có thể sẽ giúp giảm chi phí đáng kể, đặc biệt là về mặt thời gian.

Big Metal Additive – Một cường quốc trong sản xuất kết hợp

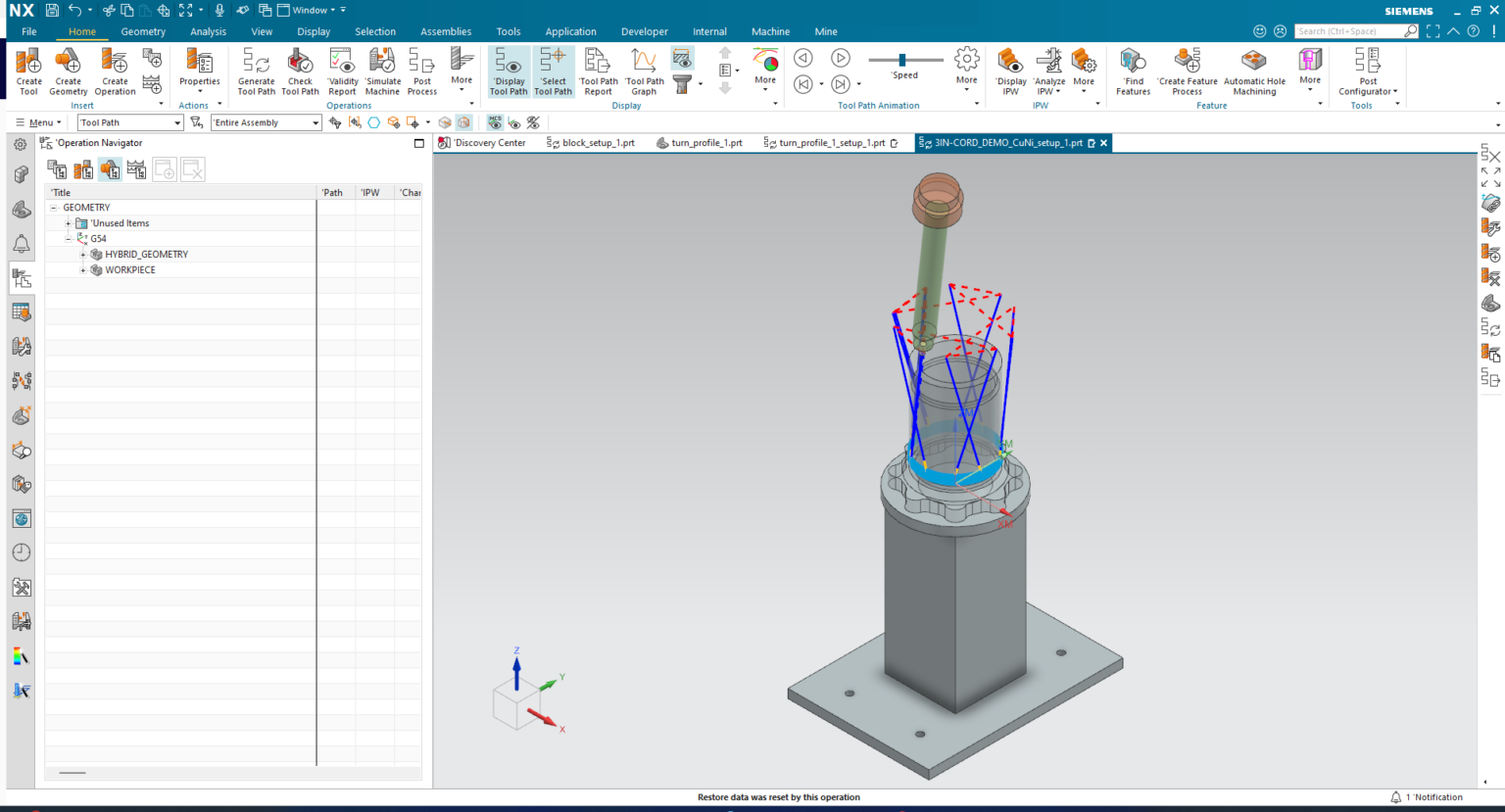

Chuyến thăm gần đây của tôi đến Big Metal Additive tại Colorado đã có các buổi trình diễn chứng minh sự chính xác của điều này. BMA là một xưởng gia công chuyên về gia công kết hợp. Họ sở hữu nhiều máy công cụ kết hợp và robot có khớp nối có thể vừa gia công vừa in 3D kim loại.

Khi có thể, các kỹ sư ở đây thực hiện càng nhiều công việc càng tốt trong một lần thiết lập, điều này nhờ vào việc các máy công cụ có nhiều trục, với máy phay CNC là 5 trục và robot là 6 trục, được điều khiển bởi các hệ thống điều khiển SINUMERIK.

Vượt qua thách thức trong quy trình làm việc kết hợp với NX for Manufacturing tích hợp

Kích thước của chi tiết gia công hoặc các thao tác yêu cầu không cho phép công việc được hoàn thành hoàn toàn trên một máy duy nhất hoặc thậm chí trong cùng một xưởng. BMA đôi khi phải gia công các chi tiết đã in 3D tại các xưởng khác với các khả năng khác nhau, chẳng hạn như tiện. Mặc dù đây đã được chứng minh là một lựa chọn khả thi, nhưng nó cũng mang lại những thách thức riêng biệt.

Các xưởng gia công nhận công việc gia công ngoài cần phải kiểm tra chất lượng chi tiết trước khi tiến hành gia công, điều này không dễ dàng khi các bề mặt hiện có đã được in 3D với máy hàn. Cần có thêm sự trao đổi giữa hai công ty để đảm bảo chi tiết được cân bằng chính xác trong nguyên liệu thô hiện có, tránh việc các tính năng thiết kế bị loại bỏ một cách không chủ ý trong quá trình gia công nguyên liệu in 3D.

Chắc chắn rằng thách thức tương tự cũng tồn tại đối với các máy khác nhau trong cùng một xưởng. Mặc dù giao tiếp giữa các máy sẽ nhanh chóng hơn, nhưng công việc cân bằng vẫn có thể rất tốn công sức và thời gian.

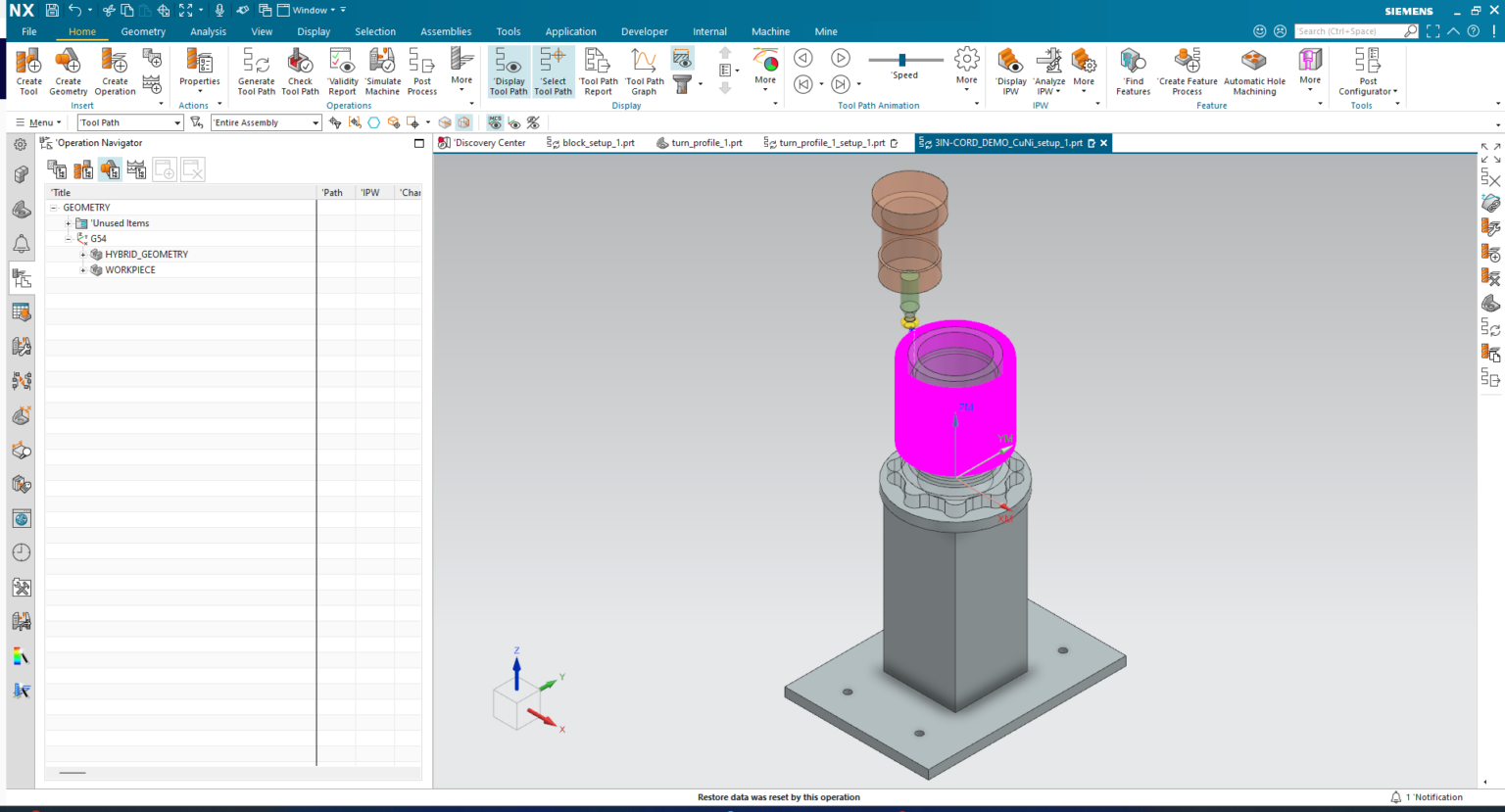

Do đó, sẽ có lợi cho người dùng nếu giữ tất cả các hoạt động từ đầu đến cuối trong cùng một phần mềm, chẳng hạn như NX for Manufacturing. Nếu tất cả các hoạt động được duy trì trong một nền tảng duy nhất như NX, thì tất cả dữ liệu thiết kế và sản xuất sẽ được cập nhật và đồng bộ hóa liên tục.

Ví dụ, nếu một tính năng trong thiết kế chi tiết bị thay đổi, thì các hoạt động sản xuất có thể được cập nhật phù hợp chỉ với một cú nhấp chuột. Điều này thậm chí còn đúng ngay cả khi các thiết lập bổ sung và cắt gọt được tách biệt trong các tệp chi tiết khác nhau.

Vì vậy, ngay cả khi các hoạt động bổ sung và cắt gọt được lên kế hoạch cho các máy công cụ khác nhau, NX có thể giúp tạo ra các tệp thiết lập sản xuất khác nhau cho mỗi máy, và chúng luôn được liên kết lại với thiết kế chi tiết ban đầu.

Thêm vào đó, cả các ứng dụng Manufacturing và Multi-axis Deposition trong NX đều rất phong phú với nhiều loại hoạt động, bao gồm gia công phay, tiện, bổ sung và EDM, với nhiều chiến lược cắt hoặc lắng đọng cho bất kỳ cấu hình máy công cụ nào để người dùng có thể lựa chọn.

Các hoạt động bổ sung chắc chắn là mới hơn và đang tiếp tục phát triển, nhưng các hoạt động cắt gọt hiện có đã được chứng minh là hiệu quả và tiếp tục được cải thiện theo thời gian, hoặc có thể có những hoạt động mới được thêm vào. Khi một quy trình làm việc kết hợp được yêu cầu, NX cung cấp tất cả các công cụ cần thiết để xây dựng một chi tiết.

Đơn giản hóa việc xây dựng các chi tiết in 3D với các hồ sơ nghiên cứu-driven

Đây là cách mà BMA thực hiện công việc của họ. Một sự đồng bộ liên tục giữa các hoạt động in 3D và gia công phay, chuyển đổi qua lại để xây dựng các chi tiết từ đầu, bắt đầu chỉ với một ít dây hàn và một tấm phẳng. Kết quả cuối cùng là sự kết hợp hoàn hảo giữa sản xuất bổ sung và cắt gọt cho các chi tiết hoàn hảo phù hợp với mục đích của chúng.

Chiến lược xây dựng theo từng tính năng này là yếu tố phân biệt giữa việc sử dụng nút bấm dễ dàng và các ứng dụng in 3D nghiêm túc. Bằng cách sử dụng các hồ sơ đã được định nghĩa sẵn, làm việc với ít hoặc không cần thay đổi các tham số cho các vật liệu thông dụng, người dùng thiếu kinh nghiệm có thể tạo ra một bản xây dựng thành công rất nhanh chóng với ít đào tạo.

Việc sử dụng máy hàn và máy CNC để in kim loại là một khía cạnh khác biệt. Cuối cùng, các chuyên gia về sản xuất bổ sung như các kỹ sư tại BMA và các công ty OEM máy công cụ in 3D có thể ghi lại kiến thức xây dựng bổ sung dưới dạng kỹ thuật số.

Những chuyên gia này thực hiện rất nhiều nghiên cứu để tạo ra các quy trình chuẩn hóa có thể áp dụng cho các hình dạng hình học và vật liệu cụ thể. Việc đưa nghiên cứu này trực tiếp vào NX sẽ giúp việc tái tạo các trường hợp sử dụng tiếp theo dễ dàng và nhanh chóng hơn.

Phiên bản mới nhất của NX có chức năng bổ sung mới được gọi là Printer Library, cho phép các chuyên gia tạo ra hồ sơ xây dựng dựa trên nghiên cứu của họ cho các máy công cụ và vật liệu được chỉ định. Người dùng cuối thực sự chỉ cần nhắm vào một tính năng bổ sung, chọn hồ sơ xây dựng theo khuyến nghị của các nhóm nghiên cứu, và ngay lập tức tạo ra các đường chạy dao.

Vì có thể tạo ra nhiều hồ sơ cho tất cả các loại hoạt động và hình dạng hình học, người ta có thể tưởng tượng rằng đường chạy dao cho toàn bộ quá trình xây dựng bổ sung có thể được tạo ra tự động. Giờ đây, các kỹ sư có thể dành nhiều thời gian hơn cho việc nghiên cứu các quy trình mới và ít thời gian hơn cho việc lập trình lại các quy trình đã biết.

Khi kết hợp khả năng mới của Printer Library với các khả năng tự động hóa hiện có của các hoạt động cắt gọt trong NX, chẳng hạn như các mẫu sản xuất tùy chỉnh và gia công theo tính năng, một con đường đầy đủ để tự động hóa quy trình gia công kết hợp trở nên khả thi.

Nhìn về phía trước: sản xuất kết hợp trong thực tế

Big Metal Additive không chỉ là một xưởng gia công – mà còn là một nơi thử nghiệm cho tương lai của sản xuất. Khả năng tích hợp liền mạch các quy trình bổ sung và cắt gọt của họ, được hỗ trợ bởi phần mềm thông minh như NX for Manufacturing, cho thấy những gì có thể đạt được khi sự đổi mới gặp phải sự thực thi.

Khi các quy trình làm việc kết hợp trở nên dễ tiếp cận và tự động hóa hơn, các nhà sản xuất như BMA đang tạo nền tảng cho môi trường sản xuất thông minh và linh hoạt hơn. Kinh nghiệm thực tế của họ, kết hợp với việc phát triển quy trình dựa trên nghiên cứu, đã thiết lập một tiêu chuẩn mới cho cách các chi tiết phức tạp có thể được xây dựng – nhanh hơn, tốt hơn và với ít rào cản hơn.

Nguồn: Siemens

SDE TECH là SMART EXPERT PARTNER của Siemens Digital Industries Software tại Việt Nam cho các giải pháp PLM – Số hóa nhà máy (Digital Enterprise): Siemens NX, Tecnomatix và Teamcenter. Chúng tôi tự tin về năng lực tư vấn và chuyển giao các giải pháp chất lượng cao trong lĩnh vực CAD/CAM/CAE/PLM.

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

English

English 日本語

日本語 한국어

한국어