TẠO BẢN SAO KỸ THUẬT SỐ VỚI SIMCENTER GIÚP GIẢI QUYẾT NHỮNG CÔNG VIỆC KHÓ KHĂN

Có một điều khá đáng tiếc ở Siemens, đó là khi khách hàng thiết kế những hệ thống đa dạng và chi tiết tuyệt vời lại chỉ để vứt bỏ chúng khi đã hoàn tất việc xác nhận một thiết kế. Trong khi đây là một quy trình làm việc hoàn toàn hợp lệ, tại sao lại ngừng sử dụng mô hình trước khi bạn khai thác tất cả những lợi ích của công việc khó khăn đó? Tại sao không tiếp tục sử dụng các mô hình trong suốt giai đoạn thiết kế và vận hành của hệ thống?

Trước đây, điều này không dễ thực hiện, nhưng khi chuyển đổi sang nền công nghiệp 4.0, chúng tôi có thể cung cấp cho bạn các công cụ và khả năng để tận dụng các mô hình lâu dài sau giai đoạn thiết kế ban đầu. Điều này đã khiến chúng tôi phát triển một trình kết nối trong Simcenter Flomaster cho phép bạn giao tiếp với phần cứng và tạo ra các bản sao kỹ thuật số có thể thực thi để vận hành cùng với nhà máy dựa trên các mô hình ban đầu.

Khi làm như vậy, bạn có thể mở rộng việc sử dụng các mô hình mô phỏng vào giai đoạn vận hành bằng cách ghép nối chúng với một nhà máy công nghiệp hoặc hệ thống thermo-fluid. Điều này có nghĩa là mô hình trung thực đầy đủ của hệ thống thermo-fluid có thể chạy trong thời gian thực như một bản sao kỹ thuật số có thể thực thi (xDT).

Sau đó, xDT được sử dụng để bù đắp những khoảng trống trong thiết bị đo bằng các cảm biến ảo thông minh. Để phát hiện rò rỉ hoặc các hư hỏng khác. Để thực hiện bảo trì dự đoán kích hoạt mô hình thông minh và thu thập dữ liệu thông minh để nâng cao hơn nữa thiết kế và hoạt động của hệ thống.

Rò rỉ đường ống cao áp

Kết nối giữa bản sao kỹ thuật số thực thi và hệ thống vật lý dựa trên tiêu chuẩn Open Platform Communications Unified Architecture (OPC UA) và đơn giản như sử dụng các thành phần OPC UA chuyên dụng cho phép các mô hình mô phỏng kết nối trực tiếp với thế giới bên ngoài thông qua ứng dụng. Ngoài ra, bộ điều khiển thời gian thực đảm bảo mô hình vận hành nhất quán trong thời gian thực và đồng bộ với hệ thống vật lý.

Với Simcenter chúng tôi không chỉ muốn tạo ra một khả năng mà chúng tôi muốn thử nghiệm rộng rãi khả năng đó. Khả năng dựa trên mô phỏng đạt được thông qua các tình huống xác nhận. Nhưng làm thế nào để bạn kiểm tra kết nối với phần cứng vật lý?

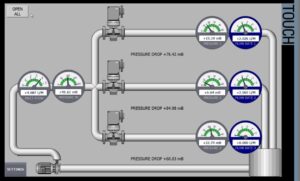

Cơ sở thử nghiệm được hiển thị như trên hình. Mặc dù nhỏ gọn vì nó có thể di động, nhưng nó có thể được sử dụng để xác nhận một số tình huống hoạt động quan trọng. Đầu tiên là cảm biến ảo.

Khả năng này không chỉ dựa vào các cảm biến vật lý được lắp đặt trong các trang thiết bị mà còn có thêm cái nhìn sâu sắc về hệ thống của bạn thông qua mô phỏng của bản sao kỹ thuật số. Điều này đặc biệt quan trọng vì một số lý do. Thứ nhất, làm thế nào để bạn đo lường một cái gì đó mà không ảnh hưởng đến giá trị?

Hơn nữa, điều gì sẽ xảy ra nếu hệ thống của bạn đang hoạt động ở nhiệt độ và áp suất quá cao? Làm thế nào để bạn đo lường mà không làm nóng chảy cảm biến hoặc khiến nó giãn nở?

Điều này cho thấy thực tế là các cảm biến phần cứng rất đắt tiền và dễ hỏng cùng và tốn nhiều thời gian để lắp đặt và thay đổi.

Giải pháp cho tất cả những điều này là cài đặt một số cảm biến nhưng sau đó sử dụng cảm biến ảo. Chúng tôi đã thực hiện chính xác điều đó trong phòng thử nghiệm vì đồng hồ đo lưu lượng rất đắt tiền. Do đó, chúng tôi chỉ lắp đặt một thiết bị trực tiếp sau máy bơm và trên các phần còn lại của hệ thống, đồng hồ đo lưu lượng ảo được sử dụng trong tất cả các đường dẫn chất lỏng quanh co và phức tạp.

Thử nghiệm với hai trong ba dòng chất lỏng

Như có thể thấy trên Giao diện Human Machine Interface (HMI), chất lỏng đi vào từ bên trái trước khi tách thành ba đường dẫn riêng biệt. Những dòng chất lỏng này kết hợp lại và tạo thành một vòng khép kín. Thông thường, chúng tôi sẽ không biết dòng chảy trong mỗi dòng là gì. Bạn có thể đoán đó là một phần ba dòng chính cho ví dụ này nhưng nếu bạn có nhiều dòng chảy hơn với các dạng hình học khác nhau, làm thế nào bạn biết được?

Hơn nữa, điều gì sẽ xảy ra nếu một trong các van không mở hoặc đóng được? Bạn sẽ tin rằng có dòng chảy nhưng lại không có dòng chảy, điều này có thể làm mát không đủ dẫn đến hỏng hóc thêm.

Để có thêm cái nhìn sâu sắc về hoạt động của trang thiết bị, chúng tôi đã giới thiệu các cảm biến ảo chạy trên mô hình bên trong Simcenter Flomaster. Chúng đã được tô màu xanh lam trên HMI để dễ tham khảo. Chúng ta có thể thấy rằng có một luồng ở dòng một và dòng hai, và đối với người vận hành sẽ không có sự khác biệt rõ ràng giữa cảm biến phần cứng hoặc phần mềm.

Hệ thống có thể đáp ứng và khớp với nhà máy thực thông qua những thay đổi trong điểm vận hành. Ví dụ, khởi động và dừng máy bơm, mở và đóng van trong hệ thống và thông qua các đường rò rỉ mà chúng tôi đã thêm vào để mô phỏng một kịch bản phát hiện rò rỉ. Khi làm như vậy, mô hình độ trung thực đầy đủ theo thời gian thực có thể xử lý bất kỳ điểm hoạt động nào mà phần cứng chạy ở đó. Đây là ưu điểm chính của việc sử dụng mô hình độ trung thực đầy đủ chứ không phải mô hình thứ tự giảm.

Hy vọng điều này cung cấp cho bạn một số thông tin chi tiết về cách bạn có thể tận dụng sự phát triển xDT của chúng tôi để kéo dài tuổi thọ các mô hình nhằm thiết kế, vận hành các hệ thống thermo-fluid hiệu quả và an toàn, đồng thời giảm chi phí thiết bị đo và có thêm thông tin chi tiết cho nhà máy của bạn.

Nguồn: Siemens

Công ty TNHH Công Nghệ Số SDE (SDE TECH) được thành lập năm 2014. Đến năm 2018, chúng tôi vinh dự trở thành Smart Expert Partner – đối tác hàng đầu của Siemens Digital Industries Software tại Khu Vực Đông Nam Á – Thái Bình Dương cho các giải pháp Siemens NX (Unigraphics NX), Simcenter, Solid Edge, Tecnomatix và giải pháp quản lý Teamcenter.

Tiếng Việt

Tiếng Việt 日本語

日本語 한국어

한국어