Việc đánh giá hiệu quả các rủi ro trong quy trình và thiết kế mà không có phương pháp tiếp cận chất lượng toàn diện là một thách thức lớn đối với ngành công nghiệp ô tô hiện nay.

Cách tiếp cận chất lượng toàn diện giúp giảm thiểu rủi ro thiết kế và quy trình như thế nào? Sự tương đồng chặt chẽ, các quy định về môi trường và sự gia tăng phức tạp của sản phẩm khiến các nhà sản xuất ô tô gặp rủi ro cao hơn về vấn đề bảo hành và thu hồi. Việc đảm bảo chất lượng được giải quyết trước khi thành phẩm ra khỏi dây chuyền sản xuất giúp các nhà phát triển và nhà sản xuất tránh được các thay đổi trong giai đoạn sản xuất sau này, đồng thời tiết kiệm chi phí và tạo ra sản phẩm chất lượng cao hơn.

Phân tích hình thức sai lỗi tiềm ẩn và tác động của các hình thức sai lỗi tiềm ẩn (FMEA) là một công cụ phòng ngừa rủi ro để đánh giá hiệu quả rủi ro của thiết kế và quy trình. Việc các doanh nghiệp có một FMEA mạnh mẽ cùng với một giải pháp chất lượng vòng kín cho phép các nhà phát triển và nhà sản xuất giảm thiểu đồng thời rủi ro và chi phí.

Bên cạnh đó, phần mềm hệ thống quản lý chất lượng (QMS) là một phần của phương pháp sản xuất thông minh và toàn diện, giúp giảm thiểu các rủi ro bằng một hệ thống khép kín được tích hợp với thiết kế sản phẩm, sản xuất, chất lượng và chuỗi cung ứng để bảo vệ tính tuân thủ và tính toàn vẹn của sản phẩm.

Tại sao việc phát hiện rủi ro về thiết kế và quy trình lại trở nên quan trọng?

Để duy trì tính cạnh tranh trên thị trường, các nhà sản xuất ô tô phải giảm chi phí sản phẩm và vận hành đồng thời nâng cao chất lượng sản phẩm. Điều này đòi hỏi phải có sự đánh đổi giữa chi phí với thời gian trong khi vẫn đáp ứng được yêu cầu của khách hàng. Một sản phẩm mới được gắn với vòng đời như một yêu cầu, vì vậy, các doanh nghiệp phải xem xét tất cả các kỳ vọng của khách hàng sau đó đưa chất lượng vào thiết kế của cả sản phẩm và quy trình.

Các yêu cầu về chất lượng phải được giải quyết trước khi sản phẩm cuối rời khỏi dây chuyền sản xuất, để tránh các sai lệch ở các giai đoạn sản phẩm sau này dẫn đến phát sinh chi phí khắc phục và giảm chất lượng sản phẩm. Do đó, điều này rất quan trọng vì việc đưa ra các quyết định sai lầm hoặc chậm trễ có thể tác động cực kỳ nghiêm trọng đến doanh nghiệp.

FMEA đóng vai trò gì trong toàn bộ vòng đời sản phẩm ?

Cách tiếp cận hướng đến chất lượng ban đầu cho phép bạn hiểu được nhu cầu của khách hàng và sau đó đưa chất lượng vào thiết kế của cả sản phẩm và quy trình. FMEA có thể sử dụng để phát hiện các lỗi sai tiềm ẩn trong quá trình phát triển. Là một phần cơ bản của quy trình lập kế hoạch chất lượng, các công ty sản xuất ô tô cần quản lý rủi ro về thiết kế và quy trình trong hoạt động kinh doanh hàng ngày để tránh thu hồi sản phẩm hoặc các sự kiện bất lợi.

Giải pháp FMEA tích hợp là một trong những công cụ tốt nhất của một doanh nghiệp có thể sử dụng để tránh các lỗi sản phẩm và lỗi quy trình. Gi ải pháp này cung cấp một bộ công cụ để nhận biết và kiểm duyệt các rủi ro về thiết kế và quy trình trong cấu trúc quy trình và sản phẩm ảo.

FMEA là một phương pháp đa chức năng liên quan đến toàn bộ quy trình tạo sản phẩm, bao gồm cả FMEA thiết kế (D-FMEA) và FMEA quy trình (P-FMEA). D-FMEA áp dựng một phương pháp phân tích để khám phá khả năng lỗi sai khi phát triển một sản phẩm mới, còn P-FMEA được sử dụng để phát hiện rủi ro trong quy trình sản xuất mới giúp tạo ra các sản phẩm và quy trình mạnh mẽ nhất có thể.

Giá trị của việc thực hiện FMEA trong QMS được tích hợp với PLM là gì?

Trước đây, FMEA được sử dụng bằng phương pháp thủ công nhưng hiện nay nhờ vào công nghệ tiên tiến, công nghệ FMEA hỗ trợ các nỗ lực đánh giá lỗi trong một giải pháp QMS. Cách tiếp cận nay làm cho FMEA trở thành một công cụ không thể thiếu trong chương trình chất lượng hoàn chỉnh.

FMEA trong hệ sinh thái kỹ thuật số PLM và QMS thay thế việc theo dõi thủ công một tập hợp các hoạt động chất lượng khác nhau bằng cách sử dụng các công cụ phi tập trung trong toàn doanh nghiệp bởi cơ sở tập trung chứa tất cả dữ liệu liên quan đến chất lượng. Phương pháp này tiếp cận chất lượng kỹ thuật số cho phép khách hàng của bạn hỗ trợ phương pháp tiếp cận chất lượng khép kín từ thiết kế đến sản xuất.

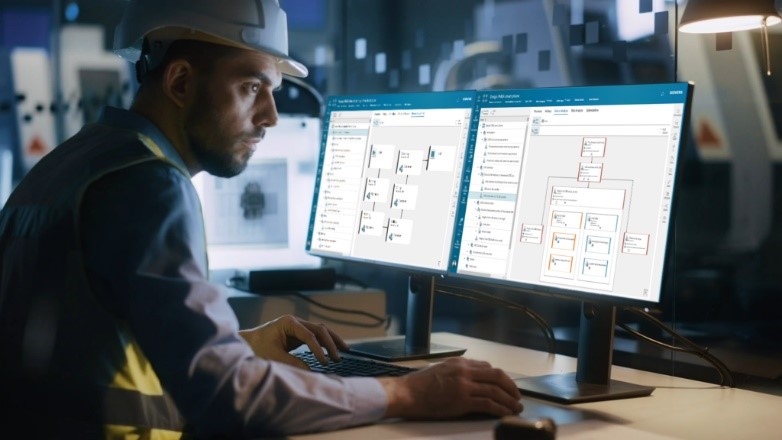

Teamcenter Quality là một phần của nền tảng kinh doanh doanh phần mềm, phần cứng và dịch vụ của Siemens Xcelerator, giúp bạn hỗ trợ tất cả quy trình liên quan đến chất lượng cần thiết trong toàn bộ vòng đời sản phẩm. Teamcenter Quality được xây dựng dựa trên nền tảng PLM của Teamcenter, giúp các kỹ sư chất lượng sử dụng thông tin về sản phẩm và quy trình cũng như chia sẻ quy trình giữa các bộ phận để họ có thể hợp lý hóa quá trình quản lý chất lượng cốt lõi.

Teamcenter Quality giúp bạn tạo FMEA để đánh giá rủi ro thiết kế và quy trình

Hỗ trợ các tính năng nâng cao của FMEA cộng với cách tiếp cận chất lượng kỹ thuật số chính là cơ sở dữ liệu chuyên môn toàn diện mà tất cả các chuyên gia liên quan có thể truy cập được. Kinh nghiệm cũ được áp dụng cho các dự án mới để rút ngắn quy trình phát triển và giảm thiểu hoặc loại bỏ các lỗi khi khởi động chu kỳ sản xuất.

Với nền tảng cộng tác Teamcenter, giá trị của phân tích được nâng cao nhờ vào cơ hội truy cập trực tiếp vào tất cả dữ liệu kỹ thuật, ví dụ như BOM (hóa đơn nguyên vật liệu), BOP (Hóa đơn quy trình), bản vẽ và mô hình 3D. Bạn có thể quản lý FMEA trong suốt vòng đời sản phẩm và sử dụng Teamcenter Quality FMEA để hỗ trợ lập kế hoạch FMEA.

Con người và trách nhiệm được quản lý trong một dự án bằng cách sử dụng khả năng của các giải pháp quản lý dự án chất lượng, sử dụng cơ chế cảnh báo và theo dõi hành động. Rủi ro còn lại được quản lý bằng cách sử dụng kế hoạch kiểm soát và vòng lặp khép kin với các quy trình quản lý thay đổi và giải quyết vấn đề.

Nguồn: Siemens

Tiếng Việt

Tiếng Việt 日本語

日本語 한국어

한국어