Ngành công nghiệp nói chung và công nghiệp chế biến nói riêng hiện nay đang phải đối mặt với nhiều thách thức khác nhau: Sự gia tăng của biến đổi khí hậu hiện nay góp phần thúc đẩy quá trình khử cacbon và nỗ lực toàn cầu đạt được mức phát thải ròng bằng 0 trở thành một xu hướng. Hiện nay, các sự cố khí hậu xảy ra thường xuyên hơn.

Năng lượng tái tạo chỉ là một phần của giải pháp đạt phát thải ròng bằng 0 – ngoài ra cần có hệ thống thu hồi carbon và lưu trữ năng lượng.

Mặc dù, hầu hết mọi ngành công nghiệp đều bị ảnh hưởng nhưng những thách thức đối với ngành công nghiệp chế biến là rất lớn, vì ngành công nghiệp này vừa tốn nhiều năng lượng, vừa khó giảm bớt về mặt chuyển đổi năng lượng.

Trong bối cảnh này, quá trình chuyển đổi năng lượng có thể mang nhiều ý nghĩa, từ năng lượng xanh đến tăng hiệu quả, từ vật liệu mới đến các phương pháp sản xuất thay thế. Sự phát triển toàn cầu đi đôi với việc giảm khí thải nhà kính,do đó yêu cầu đối với các ngành công nghiệp ngày càng cao, đặc biệt là trong ngành công nghiệp chế biến, ví dụ như năng lượng tái tạo.

Mặt khác, nhu cầu về năng lượng xanh và khử cacbon cũng kéo theo rất nhiều cơ hội. Về nguyên tắc, có nhiều cách khác nhau để các công ty thành công: Tận dụng cơ hội và thích ứng với các công nghệ đột phá với tư cách là một doanh nghiệp hoặc có thể phản ứng đủ nhanh trước những phát triển mang tính đột phá.

Trong mọi trường hợp, số hóa là chìa khóa thành công. Công nghệ mô phỏng Simcenter có thể giúp làm cho sản phẩm thông minh hơn, rẻ hơn, hiệu quả hơn và đáng tin cậy hơn, đồng thời giảm thời gian đưa ra thị trường.

Phát triển các quy trình mới và ứng dụng trong công nghiệp

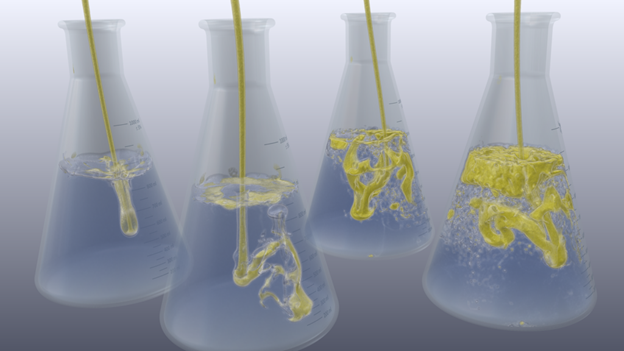

Các quy trình mới thường được phát triển trong phòng thí nghiệm hoặc môi trường nghiên cứu. Để chuyển quy trình cơ bản có liên quan sang quy mô công nghiệp, cần phải hiểu cách thức hoạt động của hệ thống mở rộng. Ở quy mô vi mô, một quá trình có thể phụ thuộc vào các thông số như tính chất và nồng độ của các loại, độ cắt, nhiệt độ hoặc sự có mặt của chất xúc tác.

Điều kiện phòng thí nghiệm khác với các ứng dụng công nghiệp.

Mặt khác, ở quy mô vĩ mô, các điều kiện dòng chảy và truyền nhiệt trong lò phản ứng sẽ ảnh hưởng đáng kể đến hoạt động ở quy mô vi mô. Các thủ tục thử và sai thường được sử dụng để hiểu mối quan hệ giữa tất cả các biến đặc trưng cho hành vi vi mô và vĩ mô và nó đang chi phối hệ thống tương ứng. Các biến này đại diện và gắn liền với các tính chất vật lý và hóa học, và điều quan trọng là phải hiểu cách chúng hoạt động trong các điều kiện khác nhau.

Mô phỏng có thể giúp mở rộng quy mô một cách hiệu quả từ quy mô phòng thí nghiệm đến quy mô công nghiệp.

Các phương pháp Mô phỏng 3D có thể giúp tăng đáng kể các quy trình, mở rộng quy mô tương ứng.

Một số ví dụ mình họa cho ứng dụng phương pháp Mô phỏng 3D:

Ví dụ: Lớp phủ điện cực pin

Điện cực của pin ảnh hưởng đáng kể đến hiệu suất tổng thể của hệ thống lưu trữ năng lượng điện hóa. Có rất nhiều phương pháp để sản xuất điện cực pin như phủ khuôn, in lụa, phun. Việc phát triển các phương pháp mới thường bắt đầu bằng việc thử nghiệm tại các cơ sở thử nghiệm trước tiên và giống như trong tất cả các ngành công nghiệp mới nổi – những người chơi mới trên thị trường thường hoạt động ở chế độ khởi động.

Ví dụ, trong quy trình đúc màng, vật liệu hoạt tính, chất phụ gia và chất kết dính cần được phủ lên vật liệu màng, sau đó sẽ đến quy trình sấy khô. Quá trình này cũng bao gồm các bước như trộn hoặc phân tán vật liệu.

Mô hình mô phỏng pin

Với việc mở rộng phương tiện di chuyển bằng điện và điện khí hóa, các nỗ lực nghiên cứu và phát triển được thực hiện đồng thời bởi các vật liệu mới được phát triển, đòi hỏi phải điều chỉnh và tối ưu hóa các quy trình phủ tương ứng. Các đặc tính như độ dày lớp hoặc độ dẫn điện có thể được tối ưu hóa bằng cách điều chỉnh các thông số quy trình khác nhau.

Trong quá trình phát triển các phương pháp mới cũng như chuyển giao và mở rộng quy mô các quy trình mới được phát triển từ quy mô phòng thí nghiệm sang quy mô công nghiệp, các công cụ mô phỏng như Simcenter STAR-CCM+ đóng một vai trò quan trọng.

Ví dụ: Thu hồi, sử dụng và cô lập carbon

Hạn chế đốt nhiên liệu hóa thạch là một đóng góp đáng kể nhằm giảm lượng khí thải khí hậu và những nỗ lực to lớn đang diễn ra trong lĩnh vực này, ví dụ bằng cách điện khí hóa ngành giao thông vận tải. Tuy nhiên, cũng có những lĩnh vực khác phát thải khí nhà kính. Các quy trình công nghiệp chiếm khoảng 30% sản lượng carbon dioxide trên toàn thế giới.

Về nguyên tắc, việc trang trải lượng nhiệt cần thiết cho các quá trình nóng chảy, nứt hoặc sấy khô, ví dụ như trong ngành thép, thủy tinh hoặc hóa chất bằng năng lượng tái tạo là khả thi, mặc dù đây cũng là một thách thức. Nhưng cũng có những ứng dụng công nghiệp mà điều này là không thể: Trong sản xuất xi măng, carbon dioxide vốn đã được thải ra như một phần của quy trình và không thể tránh khỏi, còn trong ngành hóa chất và hóa dầu, chẳng hạn như khí nhà kính được tạo ra như một sản phẩm phụ. trong quá trình sản xuất amoniac.

Do đó, cách thực tế duy nhất để đạt được mục tiêu 1,5 hoặc thậm chí 2,0 độ C là áp dụng CCUS – “Thu hồi, sử dụng và lưu trữ carbon”. Thuật ngữ này nói chung mô tả các phương pháp công nghệ được sử dụng để loại bỏ CO2 khỏi khí thải. Sau đó, nó có thể được lưu trữ – ví dụ như CO2 có thể được lưu trữ trong các bể chứa dầu hoặc khí đốt trống rỗng, thay vì thải vào khí quyển. Ngoài ra, nó cũng có thể hữu ích như nguyên liệu thô.

Công nghệ này không mới: Ngành dầu khí và hóa chất có rất nhiều kinh nghiệm trong việc xử lý carbon dioxide. Việc bơm CO2 vào các mỏ dầu hoặc khí đốt với mục tiêu tăng sản lượng đã được sử dụng trong nhiều năm. Khí tự nhiên cũng có thể chứa một lượng đáng kể CO2 cần được loại bỏ.

Quá trình phân tách luôn luôn cần thiết và một số quy trình phân tách đã được thiết lập và sẵn sàng sử dụng:

- Hấp thụ CO2: Máy lọc cũng như lò phản ứng tầng đóng gói là những thiết bị đã được thử nghiệm và chứng minh cho quá trình hấp phụ và hấp thụ, đồng thời có thể được sử dụng để loại bỏ các chất ô nhiễm và CO2 khỏi dòng khí.

- Màng: Quá trình khuếch tán cho phép phân tách các loài

- Tách đông lạnh: Bằng cách làm mát ống xả vượt quá nhiệt độ âm 56 độ C ở áp suất nhỏ hơn khoảng 5 bar, việc sử dụng quá trình khử thăng hoa – chuyển pha từ khí sang rắn – được thực hiện. Khí CO2 sẽ chuyển pha thành rắn và do đó có thể tách khỏi dòng khí. Việc đun nóng tiếp theo sẽ làm tan chảy và làm cạn kiệt chất tách ra

- Nhiều phương pháp khác hiện đang được nghiên cứu!

Mô phỏng 3D cho lò phản ứng giường đóng gói thay vì phương pháp phát triển thử nghiệm và phát hiện lỗi truyền thống

Những thách thức mới: Mô hình kinh doanh mới cho SME

Các phương pháp đã được chứng minh có thể tồn tại, nhưng điều mới khi nói đến quá trình khử cacbon trên quy mô lớn là lượng khí thải tuyệt đối, ví dụ như khí hậu cần được thu giữ và xử lý, hoặc số lượng pin được sản xuất.

Các công ty tận dụng cơ hội từ cuộc đua hướng tới phát thải ròng bằng 0 đang phải đối mặt với một số thách thức: Các phương pháp mới cần được phát triển, các nguyên mẫu phải được xây dựng và thử nghiệm. Cuối cùng, khả năng mở rộng sang sử dụng công nghiệp cần phải được đảm bảo, đây có thể là một thách thức lớn đối với các doanh nghiệp vừa và nhỏ thường hoạt động ở chế độ khởi nghiệp.

Việc phát triển và thử nghiệm một phương pháp mới có thể tốn kém và đòi hỏi nhiều công sức, thời gian và tiền bạc, luôn có nguy cơ thất bại khi thực hiện theo cách truyền thống. Với Simcenter Star-CCM+, cả điều kiện phòng thí nghiệm cũng như quy trình mở rộng quy mô đều có thể được thử nghiệm và phát triển, cho phép rút ngắn thời gian phát triển cũng như chi phí và do đó có thể giúp biến quá trình chuyển đổi năng lượng thành hiện thực.

Nguồn: Siemens

SDE TECH là SMART EXPERT PARTNER của Siemens Digital Industries Software tại Việt Nam cho các giải pháp PLM – Số hóa nhà máy (Digital Enterprise): Siemens NX, Tecnomatix và Teamcenter. Chúng tôi tự tin về năng lực tư vấn và chuyển giao các giải pháp chất lượng cao trong lĩnh vực CAD/CAM/CAE/PLM.

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

Quý doanh nghiệp, khách hàng có nhu cầu liên hệ SDE TECH theo thông tin sau:

English

English 日本語

日本語 한국어

한국어